0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

![جوش آرگون چیست؟ [دانستنی ها جوشکاریTIG+مزایا+کاربرد+عوارض] جوش آرگون چیست؟ [دانستنی ها جوشکاریTIG+مزایا+کاربرد+عوارض]](https://weldskill.ir/wp-content/uploads/2025/04/جوش-آرگون-چیست-؟.webp)

فهرست مطلب

Toggleجوشکاری آرگون یا TIG، یکی از دقیقترین و تمیزترین فرآیندهای اتصال فلزات است که به دلیل کیفیت بالای جوش نهایی، در صنایع حساس و کارهای ظریف شهرت فراوانی دارد. اگر میخواهید بدانید جوش آرگون چیست ؟ و به دنبال ایجاد اتصالات بینقص روی فلزاتی چون استیل، آلومینیوم یا تیتانیوم هستید، یا میخواهید بدانید چرا این روش در پروژههای حرفهای ارجحیت دارد، این مطلب برای شماست. درک اصول، مزایا، کاربردها و حتی عوارض این فرآیند، گام اول برای ورود به دنیای آن است. البته تسلط کامل نیازمند آموزش جوشکاری آرگون به صورت عملی و اصولی میباشد. با ما همراه باشید تا با تمام جنبههای این تکنیک آشنا شوید. این مطلب توسط تیم تحریریه آموزشگاه جوشکاری ولداسکیل تهیه شده است.

جوشکاری آرگون که با نامهای TIG (مخفف Tungsten Inert Gas) یا GTAW (مخفف Gas Tungsten Arc Welding) نیز شناخته میشود، فرآیندی است که در آن از یک الکترود غیرمصرفی از جنس تنگستن برای ایجاد قوس الکتریکی بین الکترود و قطعه کار استفاده میشود. حرارت بالای ناشی از این قوس، فلز پایه را ذوب کرده و حوضچه جوش را تشکیل میدهد. همزمان، گازی بیاثر (معمولاً آرگون خالص) از طریق سرامیک یا نازل تورچ جریان یافته و از حوضچه جوش و الکترود تنگستن در برابر اکسیداسیون و آلودگیهای اتمسفر محافظت میکند. در صورت نیاز به فلز پرکننده، سیم جوش به صورت دستی به حوضچه مذاب اضافه میشود.

نامگذاری “جوشکاری آرگون” مستقیماً به نقش حیاتی گاز آرگون در این فرآیند اشاره دارد. آرگون یک گاز نجیب یا بیاثر (Inert) است، به این معنی که در دماهای بالا تمایلی به واکنش شیمیایی با فلز مذاب ندارد. این ویژگی کلیدی است، زیرا از اکسید شدن (ترکیب با اکسیژن هوا) و نیتریده شدن (ترکیب با نیتروژن هوا) حوضچه جوش جلوگیری میکند. نتیجه این حفاظت، جوشی تمیز، مستحکم و عاری از ناخالصیهاست. گرچه گاهی از گاز هلیوم یا مخلوطی از آرگون و هلیوم برای کاربردهای خاص (مانند افزایش نفوذ در فلزات ضخیم یا فلزاتی با هدایت حرارتی بالا) استفاده میشود، اما آرگون به دلیل فراوانی، هزینه مناسبتر و پایداری قوس عالی، رایجترین گاز محافظ در جوشکاری TIG است.

| گازهای محافظ جوشکاری | |

|---|---|

| گازهای بیاثر | گازهای فعال |

| آرگون (Ar) | دیاکسید کربن (CO2) |

| هلیوم (He) | مخلوط آرگون و دیاکسید کربن (Ar/CO2) |

| مخلوط آرگون و اکسیژن (Ar/O2) | |

نمودار انواع گازهای مورد استفاده در جوشکاری

جوشکاری TIG به دلایل متعددی در بسیاری از کاربردها به عنوان یک روش برتر شناخته میشود. مهمترین مزیت آن، کیفیت فوقالعاده و ظاهر بسیار تمیز جوش نهایی است که اغلب نیازی به تمیزکاری پس از جوشکاری ندارد. کنترل پذیری بینظیر جوشکار بر روی فرآیند، از جمله حرارت ورودی (اغلب با پدال پایی) و افزودن فلز پرکننده، امکان ایجاد اتصالات بسیار دقیق را فراهم میکند. توانایی جوشکاری طیف وسیعی از فلزات، از فولادهای کربنی و ضد زنگ گرفته تا فلزات حساسی مانند آلومینیوم، تیتانیوم و مس، یکی دیگر از نقاط قوت TIG است. این مزایا در کنار حداقل پاشش و دود، TIG را به انتخابی ایدهآل برای کاربردهای حساس و دقیق تبدیل کرده است.

یکی از شاخصترین ویژگیهای جوشکاری آرگون، ظاهر بسیار تمیز و یکنواخت خط جوش است. به دلیل عدم وجود سرباره (Slag) و پاشش (Spatter) مذاب، سطح جوش صاف، براق و معمولاً بدون نیاز به سنگزنی یا تمیزکاری اضافی است. این کیفیت ظاهری بالا، TIG را برای کاربردهایی که زیبایی و دقت اهمیت دارد، مانند صنایع دکوراتیو، ساخت مبلمان فلزی خاص و بدنه خودروهای سفارشی، بسیار مناسب میسازد.

در جوشکاری TIG، جوشکار کنترل کاملی بر متغیرهای کلیدی فرآیند دارد. جریان جوشکاری (آمپراژ) را میتوان به دقت، اغلب با استفاده از پدال پایی یا کنترل دستی روی تورچ، تنظیم کرد. این امر کنترل حرارت ورودی به قطعه کار را ممکن میسازد. همچنین، افزودن سیم جوش (فیلر) مستقل از ایجاد قوس است و جوشکار میتواند مقدار و زمان اضافه کردن آن را دقیقاً کنترل کند یا حتی بدون فیلر جوشکاری کند (Autogenous Welding).

تطبیقپذیری بالا با فلزات مختلف، یکی دیگر از مزایای بزرگ جوشکاری آرگون است. این روش برای جوشکاری فولادهای کربنی، فولادهای ضد زنگ (استنلس استیل)، آلیاژهای نیکل، تیتانیوم، مس، برنج، برنز و مهمتر از همه، آلومینیوم و منیزیم (با استفاده از جریان AC) بسیار مناسب است. این قابلیت، TIG را به ابزاری قدرتمند در صنایع متنوعی که با فلزات گوناگون سروکار دارند، تبدیل کرده است.

به لطف کنترل دقیق حرارت ورودی و پایداری قوس، جوشکاری TIG برای اتصال ورقهای فلزی بسیار نازک (حتی کمتر از یک میلیمتر) ایدهآل است. در این روش، خطر سوختن یا سوراخ شدن لبههای نازک به مراتب کمتر از فرآیندهای دیگر مانند MIG یا الکترود دستی است. این ویژگی، TIG را برای کاربردهای حساس مانند صنایع هوافضا، تجهیزات پزشکی، ابزار دقیق و الکترونیک بسیار ارزشمند میسازد.

برخلاف جوشکاری با الکترود دستی (SMAW) یا حتی MIG در برخی شرایط، فرآیند TIG تقریباً هیچگونه پاشش فلز مذاب (Spatter) ایجاد نمیکند. این امر منجر به تمیزی محیط کار و قطعه کار میشود. همچنین، میزان دود و بخارات تولید شده در TIG معمولاً کمتر از روشهای دیگر است، اگرچه استفاده از تهویه مناسب همچنان به دلیل وجود گاز محافظ و بخارات فلزی احتمالی، ضروری و حیاتی است.

به دلیل کیفیت بالا، دقت و تطبیقپذیری با انواع فلزات، جوشکاری آرگون (TIG) در طیف وسیعی از صنایع کاربرد دارد، به ویژه در مواردی که استحکام، ظاهر و عدم وجود نقص در جوش حیاتی است. از ساخت قطعات حساس در صنایع هوافضا و هستهای گرفته تا تولید تجهیزات پزشکی و صنایع غذایی که نیازمند سطوح صاف و بهداشتی هستند، TIG انتخاب اول بسیاری از متخصصان است. همچنین در خودروسازی، به خصوص برای جوشکاری اگزوزهای استیل یا قطعات آلومینیومی، تعمیرات دقیق قالبها، ساخت خطوط لوله فشار قوی و حتی در خلق آثار هنری فلزی، این روش جایگاه ویژهای دارد و تواناییهای منحصربهفرد خود را به نمایش میگذارد.

در صنایعی مانند هوافضا، هستهای و تجهیزات پزشکی، کوچکترین نقص در جوش میتواند عواقب فاجعهباری داشته باشد. جوشکاری TIG به دلیل ارائه جوشهایی با بالاترین کیفیت، استحکام و قابلیت بازرسی دقیق (مثلاً با رادیوگرافی)، بهترین گزینه محسوب میشود. امکان جوشکاری فلزات خاص مانند تیتانیوم، آلیاژهای نیکل و فولادهای ضد زنگ با دقت بالا، این روش را برای ساخت قطعات موتور جت، مخازن تحت فشار، ایمپلنتهای پزشکی و ابزارهای جراحی ضروری ساخته است.

در صنایع غذایی، لبنی و دارویی، همچنین در کارخانجات شیمیایی، استفاده از مخازن، لولهها و تجهیزات از جنس فولاد ضد زنگ (استنلس استیل) رایج است. جوشکاری آرگون به دلیل ایجاد سطوح جوش بسیار صاف، تمیز و عاری از تخلخل، که مانع از تجمع باکتریها و خوردگی میشود، روش ارجح برای این کاربردهاست. حفظ خواص ضد زنگ فلز پایه در ناحیه جوشکاری شده با TIG بسیار بهتر از روشهای دیگر صورت میگیرد

گرچه در تولید انبوه خودرو از روشهای سریعتر مانند جوشکاری مقاومتی نقطهای یا MIG/MAG استفاده میشود، اما TIG در بخشهای خاصی از خودروسازی و به ویژه موتورسیکلتسازی کاربرد دارد. جوشکاری سیستمهای اگزوز استنلس استیل یا تیتانیومی، تعمیرات بدنههای آلومینیومی، ساخت شاسیهای سفارشی و قطعات خاص در خودروهای مسابقهای یا لوکس، نمونههایی از کاربرد جوش آرگون در این صنعت به دلیل کیفیت و ظاهر عالی جوش است.

یکی از کاربردهای بسیار مهم TIG، تعمیرات دقیق قطعات و به خصوص قالبهای صنعتی (تزریق پلاستیک، دایکست و…) است. با استفاده از این روش میتوان لبههای ساییده شده، ترکهای ریز یا سطوح آسیبدیده قالبها را با دقت بسیار بالا و با حداقل حرارت ورودی ترمیم کرد. قابلیت اضافه کردن فلز پرکننده بسیار ظریف و کنترل دقیق حوضچه جوش، امکان بازگرداندن ابعاد دقیق قطعه به حالت اولیه را فراهم میکند.

در ساخت خطوط لوله برای انتقال سیالات تحت فشار بالا یا در دماهای کاری خاص (مانند نیروگاهها، پالایشگاهها و صنایع پتروشیمی)، کیفیت پاس ریشه جوش (Root Pass) اهمیت حیاتی دارد. جوشکاری آرگون اغلب برای اجرای پاس ریشه به کار میرود، زیرا جوشی کامل، بدون نقص و با نفوذ مناسب ایجاد میکند که پایهای عالی برای پاسهای بعدی (که ممکن است با روشهای دیگر انجام شوند) فراهم میکند و از نشتی جلوگیری میکند.

ظاهر زیبا و تمیز جوش TIG، آن را به گزینهای محبوب برای هنرمندان فلزکار و سازندگان محصولات دکوراتیو تبدیل کرده است. امکان ایجاد خطوط جوش ظریف و دقیق (شبیه به فلس ماهی یا سکههای روی هم چیده شده) روی فلزاتی چون استیل، آلومینیوم و مس، به خودی خود میتواند بخشی از زیبایی اثر هنری باشد. از مجسمهسازی گرفته تا ساخت مبلمان فلزی مدرن و تابلوهای تزئینی، TIG به خلاقیت هنرمندان کمک میکند.

| ویژگی | جوشکاری TIG (GTAW) | جوشکاری MIG/MAG (GMAW) |

|---|---|---|

| روش جوشکاری | جوشکاری قوسی با گاز تنگستن محافظ | جوشکاری قوسی با گاز فلزی محافظ |

| فلزات قابل جوشکاری | فولاد، آلومینیوم، استیل ضد زنگ، مس، منیزیم | فولاد، آلومینیوم، استیل ضد زنگ |

| سرعت جوشکاری | پایین | بالا |

| کیفیت جوش | بسیار بالا، بدون سرباره | نیاز به تمیزکاری سرباره، کیفیت پایینتر نسبت به TIG |

| مهارت مورد نیاز | بالا | متوسط |

| کاربردها | جوشکاری دقیق و ظریف، صنایع هوافضا، پزشکی | جوشکاری عمومی، ساخت و ساز، خودرو |

| هزینه | بالا (تجهیزات و مواد مصرفی) | پایینتر (تجهیزات و مواد مصرفی) |

| ضخامت قطعه کار | مناسب برای قطعات نازک | مناسب برای قطعات ضخیمتر |

با وجود تمام مزایا، جوشکاری آرگون بدون چالش و محدودیت نیست. بارزترین عیب آن، سرعت پایینتر فرآیند نسبت به روشهایی مانند MIG/MAG یا جوشکاری زیرپودری است که آن را برای تولید انبوه و پروژههایی که سرعت اولویت اصلی است، کمتر مناسب میکند. جوشکاری TIG نیازمند مهارت، دقت و تمرکز بسیار بالایی از سوی جوشکار است و یادگیری آن زمانبرتر از سایر روشهاست. حساسیت فوقالعاده این فرآیند به تمیزی سطح کار و الکترود تنگستن نیز یک چالش محسوب میشود؛ هرگونه آلودگی میتواند منجر به نقص در جوش شود. همچنین هزینه اولیه تجهیزات TIGممکن است بالاتر باشد.

فرآیند جوشکاری آرگون ذاتاً کندتر از جوشکاری MIG/MAG یا الکترود دستی است. دلیل اصلی این امر، نیاز به دقت بالا در کنترل تورچ، احتمالاً اضافه کردن دستی سیم جوش و به طور کلی، ماهیت فرآیند است که بر کیفیت بیش از سرعت تمرکز دارد. این سرعت پایین باعث میشود TIG برای خطوط تولید با حجم بالا یا جوشکاری قطعات بسیار بزرگ و ضخیم (مگر در موارد خاص مانند پاس ریشه) کمتر اقتصادی باشد.

اجرای صحیح جوشکاری TIG نیازمند هماهنگی دقیق بین دو دست (یکی برای کنترل تورچ و دیگری برای اضافه کردن سیم جوش در صورت نیاز)، کنترل پدال پایی (در صورت وجود) و درک عمیق از تنظیمات دستگاه و رفتار حوضچه جوش است. رسیدن به سطح مهارت لازم برای تولید جوشهای با کیفیت TIG به تمرین و تجربه قابل توجهی نیاز دارد که معمولاً بیشتر از زمان لازم برای یادگیری جوشکاری MIG یا الکترود دستی است.

| تجهیزات | ایمنی | عوارض |

|---|---|---|

|

|

|

|

|

|

منبع: Weldskill.ir

کیفیت جوش TIG به شدت تحت تأثیر تمیزی فلز پایه و سیم جوش (در صورت استفاده) قرار دارد. هرگونه چربی، روغن، رنگ، زنگزدگی، اکسید یا رطوبت روی سطح میتواند باعث ایجاد تخلخل، ناپایداری قوس و نقصهای دیگر در جوش شود. بنابراین، آمادهسازی دقیق و تمیزکاری کامل سطح قطعه کار قبل از شروع جوشکاری، یکی از مراحل حیاتی و الزامی در فرآیند TIG محسوب میشود.

اگرچه قیمت دستگاههای جوش TIG اینورتر در سالهای اخیر کاهش یافته است، اما به طور کلی، هزینه تهیه یک سیستم کامل جوشکاری آرگون (شامل دستگاه با قابلیت AC/DC، تورچ با کیفیت، رگولاتور گاز، کپسول آرگون) معمولاً بیشتر از تجهیزات اولیه برای جوشکاری با الکترود دستی یا حتی برخی دستگاههای MIG/MAG سادهتر است. این هزینه اولیه ممکن است برای کارگاههای کوچک یا علاقهمندان تازهکار یک عامل بازدارنده باشد.

مانند تمام فرآیندهای جوشکاری، TIG نیز خطرات و عوارض بالقوهای برای سلامتی جوشکار و افراد حاضر در محیط کار دارد که نادیده گرفتن آنها میتواند منجر به آسیبهای جدی شود. مهمترین خطر، تابش شدید اشعه ماوراء بنفش (UV) از قوس الکتریکی است که میتواند باعث آسیب دائمی به چشم (برقزدگی چشم یا فوتوکراتیت) و سوختگی پوست شود. گاز آرگون، با اینکه سمی نیست، در فضاهای بسته میتواند جایگزین اکسیژن شده و خطر خفگی ایجاد کند. همچنین، تشکیل گاز ازن و وجود دود و بخارات فلزی، خطرات تنفسی به همراه دارد. خطرات برقگرفتگی و سوختگی نیز همواره وجود دارند.

قوس الکتریکی TIG، حتی در آمپراژهای پایین، مقادیر بسیار زیادی اشعه ماوراء بنفش (UV) و مادون قرمز (IR) تولید میکند. نگاه کردن مستقیم به قوس بدون محافظت کافی میتواند در عرض چند ثانیه باعث “برقزدگی” یا سوختگی قرنیه چشم شود که بسیار دردناک است. قرار گرفتن طولانیمدت پوست در معرض این اشعه نیز منجر به سوختگی شبیه آفتابسوختگی شدید میشود. استفاده از ماسک جوشکاری با فیلتر مناسب (تیرگی ۱۰ به بالا) و پوشش کامل بدن الزامی است.

گاز آرگون سنگینتر از هواست و در صورت نشت یا استفاده در محیطهای بدون تهویه مناسب (مانند مخازن، زیرزمینها یا کارگاههای کوچک و بسته)، میتواند در سطح زمین تجمع یافته و با کاهش غلظت اکسیژن، باعث سرگیجه، بیهوشی و حتی خفگی شود. علاوه بر این، اشعه UV قوس با اکسیژن هوا واکنش داده و گاز سمی ازن (O3) تولید میکند که برای سیستم تنفسی مضر است.

اگرچه دود TIG معمولاً کمتر از سایر روشهاست، اما همچنان بخارات ناشی از ذوب فلز پایه و سیم جوش (به خصوص در جوشکاری فلزات پوششدار، آلیاژی یا حاوی عناصر سمی مانند کادمیوم، بریلیم، کروم شش ظرفیتی در استیل) میتواند برای سلامتی بسیار خطرناک باشد. استنشاق این بخارات میتواند منجر به تب دود فلز (Metal Fume Fever) و مشکلات تنفسی مزمن شود. تهویه موضعی و عمومی بسیار مهم است.

دستگاههای جوشکاری TIG با ولتاژ و جریان بالا کار میکنند و خطر برقگرفتگی جدی وجود دارد، به خصوص در محیطهای مرطوب یا زمانی که تجهیزات (کابلها، انبرها، تورچ) آسیب دیده باشند.

اطمینان از سالم بودن اتصالات، استفاده از دستکش و کفش ایمنی خشک و عایق، و رعایت اصول ایمنی کار با برق، برای جلوگیری از حوادث ناشی از برقگرفتگی ضروری است.

قوس الکتریکی و فلز داغ شده در حین و پس از جوشکاری TIG دمای بسیار بالایی دارند و تماس با آنها میتواند باعث سوختگیهای شدید شود. جرقههای احتمالی (هرچند کم) و حرارت ناشی از جوشکاری نیز میتواند مواد قابل اشتعال در محیط کار را شعلهور کند. استفاده از لباس کار مقاوم در برابر حرارت، دستکش چرمی بلند، پیشبند و کفش ایمنی، و همچنین پاکسازی محیط از مواد اشتعالزا، اقدامات پیشگیرانه مهمی هستند.

| فلز | جریان | قطب | توضیحات |

|---|---|---|---|

| فولاد کربنی | DC | قطب منفی (-) | نفوذ عمیق و جوش با کیفیت |

| فولاد ضد زنگ (استنلس استیل) | DC | قطب منفی (-) | جوشکاری دقیق و جلوگیری از اکسیداسیون |

| آلومینیوم | AC | - | تمیز کردن سطح اکسیدی و ایجاد جوش مناسب |

| منیزیم | AC | - | تمیز کردن سطح اکسیدی و ایجاد جوش مناسب |

| مس | DC | قطب منفی (-) | هدایت حرارتی بالا نیاز به تنظیم دقیق جریان |

| تیتانیوم | DC | قطب منفی (-) | حفاظت کامل از گاز و کنترل دقیق دما |

برای شروع جوشکاری TIG به مجموعهای از تجهیزات تخصصی نیاز دارید. اصلیترین جزء، دستگاه جوش آرگون یا منبع تغذیه است که باید قابلیت تولید جریان DC (برای فولاد و استیل) و در صورت نیاز به جوشکاری آلومینیوم، جریان AC را داشته باشد. تورچ TIG که الکترود تنگستن را نگه میدارد و گاز محافظ را هدایت میکند، بخش مهم دیگری است. الکترود تنگستن در انواع مختلف (خالص، توریمدار، لانتاندار و…) بسته به نوع فلز انتخاب میشود. کپسول گاز آرگون به همراه رگولاتور برای تنظیم جریان گاز، گیره اتصال به قطعه کار و در صورت نیاز، سیم جوش مناسب با جنس فلز پایه، اجزای دیگر سیستم هستند. البته تجهیزات ایمنی کامل نیز ضروری است.

قلب سیستم جوشکاری آرگون، منبع تغذیه یا دستگاه جوش است. دستگاههای مدرن معمولاً از نوع اینورتر هستند که سبکتر، کممصرفتر و با قابلیت تنظیمات دقیقتر (مانند پالس، کنترل فرکانس AC، بالانس AC) میباشند. برای جوشکاری فولاد کربنی، استنلس استیل و اکثر فلزات، جریان مستقیم (DC) کافی است، اما برای جوشکاری آلومینیوم و منیزیم به دلیل لایه اکسیدی مقاوم آنها، حتماً به قابلیت جریان متناوب (AC) نیاز دارید.

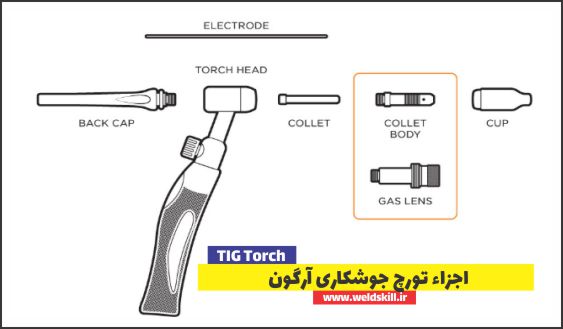

تورچ TIG وظیفه انتقال جریان الکتریکی به الکترود تنگستن و هدایت گاز محافظ به حوضچه جوش را بر عهده دارد. تورچها در انواع هوا خنک (برای آمپراژ پایینتر) و آب خنک (برای کارهای سنگین و آمپراژ بالا) موجودند. اجزای مصرفی تورچ شامل الکترود تنگستن، کلت (نگهدارنده تنگستن)، کلت بادی (هدایت کننده گاز) و نازل سرامیکی (متمرکز کننده جریان گاز) است که باید متناسب با سایز تنگستن و نیاز کار انتخاب شوند.

الکترود تنگستن غیرمصرفی است اما نقش حیاتی در ایجاد و پایداری قوس دارد. انواع مختلفی با رنگهای مشخص وجود دارد: تنگستن خالص (سبز، برای AC آلومینیوم)، توریمدار (قرمز، رایج برای DC فولاد اما رادیواکتیو)، سریمدار (خاکستری، کاربرد عمومی AC/DC)، لانتاندار (طلایی/آبی، بهترین جایگزین توریمدار برای AC/DC) و زیرکونیومدار (قهوهای، برای AC). انتخاب نوع و قطر مناسب و تیز کردن صحیح نوک آن (تیز برای DC، گرد برای AC) بسیار مهم است.

گاز محافظ آرگون معمولاً در کپسولهای فولادی تحت فشار بالا عرضه میشود. برای استفاده ایمن و کنترل شده از این گاز، به یک رگولاتور یا مانومتر نیاز است. رگولاتور دو گیج دارد: یکی فشار داخل کپسول را نشان میدهد (برای تخمین میزان گاز باقیمانده) و دیگری فشار خروجی یا دبی گاز (Flow Rate) را نشان میدهد که بر حسب لیتر بر دقیقه (LPM) یا فوت مکعب بر ساعت (CFH) تنظیم میشود و باید متناسب با اندازه نازل سرامیکی و شرایط جوشکاری انتخاب گردد.

| ردیف | نوع فلز | کد فیلر (AWS) | شناسه فیلر | توضیحات |

|---|---|---|---|---|

| 1 | فولاد کربنی | ER70S-2 | A5.18 | حاوی عناصر دیاکسیدهکننده برای جوشکاری تمیزتر |

| 2 | فولاد کربنی | ER70S-6 | A5.18 | مقاومت کششی بالا و مناسب برای جوشکاری عمومی |

| 3 | فولاد ضد زنگ (304/304L) | ER308L | A5.9 | مقاومت در برابر خوردگی و حرارت بالا |

| 4 | فولاد ضد زنگ (316/316L) | ER316L | A5.9 | حاوی مولیبدن برای مقاومت بیشتر در برابر خوردگی حفرهای |

| 5 | فولاد ضد زنگ (309/309L) | ER309L | A5.9 | اتصال فولاد ضد زنگ به فولاد کربنی یا کمآلیاژ |

| 6 | آلومینیوم (آلیاژ 1XXX) | ER1100 | A5.10 | خلوص بالا و مقاومت در برابر خوردگی |

| 7 | آلومینیوم (آلیاژ 4XXX) | ER4043 | A5.10 | محتوای سیلیکون بالا برای بهبود سیالیت جوش |

| 8 | آلومینیوم (آلیاژ 5XXX) | ER5356 | A5.10 | محتوای منیزیم بالا برای افزایش استحکام |

| 9 | مس | ERCuSi-A | A5.7 | اتصال مس به مس و آلیاژهای مس |

| 10 | تیتانیوم | ERTi-2 | A5.16 | جوشکاری تیتانیوم خالص و آلیاژهای تیتانیوم |

در بسیاری از کاربردهای TIG، برای پر کردن فاصله بین دو قطعه یا افزایش استحکام اتصال، از سیم جوش یا فیلر متال استفاده میشود. این سیم باید از نظر ترکیب شیمیایی با فلز پایه سازگار باشد تا جوشی با خواص مطلوب ایجاد شود. سیمهای جوش TIG در آلیاژها و قطرهای مختلف (معمولاً 1.6، 2.4، 3.2 میلیمتر) موجود هستند و به صورت دستی توسط جوشکار به لبه جلویی حوضچه مذاب تغذیه میشوند. انتخاب صحیح فیلر برای کیفیت نهایی جوش بسیار مهم است.

ایمنی در جوشکاری آرگون اولویت مطلق است. تجهیزات حفاظت فردی (PPE) ضروری شامل ماسک جوشکاری اتوماتیک یا دستی با درجه تیرگی مناسب (حداقل ۱۰-۱۳)، دستکشهای چرمی بلند (مخصوص TIG که انعطافپذیری بیشتری دارند)، لباس کار نخی ضخیم یا چرمی که تمام بدن را بپوشاند، پیشبند چرمی، کفش ایمنی عایق و در صورت نیاز عینک ایمنی (زیر ماسک) و گوشی محافظ است. این تجهیزات از آسیبهای ناشی از اشعه، حرارت، جرقه و برقگرفتگی محافظت میکنند.

دانستن تئوری جوشکاری آرگون یک بخش مهم است، اما تسلط واقعی بر این فرآیند دقیق، نیازمند یادگیری عملی تکنیکها و کسب مهارت از طریق تمرین است. تنظیم صحیح پارامترهای دستگاه برای فلزات مختلف (فولاد، استیل، آلومینیوم)، انتخاب و آمادهسازی الکترود تنگستن، تکنیکهای حرکت دست برای ایجاد جوش یکنواخت، کنترل حوضچه مذاب و افزودن سیم جوش، همگی مهارتهایی هستند که باید به صورت اصولی آموخته شوند. اگر به دنبال یادگیری قدم به قدم و حرفهای این مهارت ارزشمند هستید، پیشنهاد میکنیم صفحه آموزش جوشکاری آرگون [لینک داخلی به صفحه آموزش خود را اینجا قرار دهید] را مشاهده کنید تا با سرفصلها و دورههای تخصصی ما آشنا شوید.

چند نکته تکمیلی میتواند درک شما از جوشکاری TIG را کاملتر کند. تفاوت اصلی جریان AC و DC در کاربرد آنهاست؛ DCEN (الکترود منفی) برای اکثر فلزات و AC برای آلومینیوم و منیزیم (به دلیل خاصیت پاککنندگی اکسید) استفاده میشود. تیز کردن صحیح نوک الکترود تنگستن (مخروطی برای DC، پخ یا گرد برای AC) تأثیر زیادی بر تمرکز و پایداری قوس دارد. تمیزکاری، تمیزکاری و باز هم تمیزکاری! این مهمترین اصل در TIG برای جلوگیری از نقص جوش است. همچنین بدانید که TIG تنها فرآیند قوسی است که میتواند بدون نیاز به فلز پرکننده (جوشکاری Autogenous) انجام شود.

جوشکاری آرگون (TIG/GTAW) یک فرآیند پیشرفته و دقیق است که به دلیل تولید جوشهایی با کیفیت استثنایی، ظاهر تمیز و استحکام بالا، در صنایع حساس و کاربردهای نیازمند دقت،

جایگاه ویژهای دارد. اگرچه سرعت پایینتر و نیاز به مهارت بالای جوشکار از چالشهای آن محسوب میشود، اما توانایی اتصال طیف وسیعی از فلزات (از جمله آلومینیوم و استیل) و کنترل بینظیر بر فرآیند، این معایب را برای بسیاری از کاربردها جبران میکند. رعایت نکات ایمنی به دلیل خطرات ناشی از اشعه UV و گازها ضروری است. در نهایت، TIG انتخابی هوشمندانه برای کسانی است که کیفیت را بر کمیت ترجیح میدهند.