0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleتخلخل جوشکاری یکی از رایجترین و در عین حال مخربترین عیوب در فرآیندهای جوشکاری است. این حفرههای کوچک، که مانند حبابهای گاز در فلز منجمد شده به دام میافتند، میتوانند استحکام و یکپارچگی اتصال را به شدت تضعیف کرده و کیفیت نهایی پروژه را به خطر اندازند. شناخت دقیق دلایل بروز این عیب، اولین و مهمترین گام برای دستیابی به یک جوش بینقص و استاندارد است. در واقع، تسلط بر تکنیکهای پیشگیری از تخلخل، یکی از مهارتهای کلیدی است که در دورههای تخصصی آموزش جوشکاری با ارائه مدرک بین المللی به کارآموزان منتقل میشود تا از بروز چنین مشکلاتی جلوگیری کنند.

تخلخل جوشکاری یک عیب جوشکاری است که زمانی رخ میدهد که گازهای موجود در اتمسفر (مانند نیتروژن یا اکسیژن) در حوضچه مذاب حل میشوند. با سرد شدن و انجماد فلز، این گازها فرصت خروج پیدا نکرده و به صورت حبابهای ریز در داخل یا روی سطح جوش محبوس میشوند. نتیجه این فرآیند، ایجاد حفرهها، منافذ و سوراخهای کوچک در فلز جوش است که به آن تخلخل میگویند.

این عیب یکی از شایعترین چالشها در صنعت جوشکاری است و هر جوشکاری، از مبتدی تا حرفهای، ممکن است با آن روبرو شود.

به طور کلی، چهار نوع اصلی تخلخل جوشکاری وجود دارد که هر کدام شکل و مشخصات خاص خود را دارند:

در ادامه هر یک از این موارد را بررسی میکنیم.

این نوع تخلخل، که به آن منافذ شکست سطحی نیز گفته میشود، سادهترین نوع برای تشخیص است، زیرا حفرهها به وضوح روی سطح جوش قابل مشاهده هستند. ظاهر این نوع تخلخل اغلب به دلیل پراکندگی حفرهها به “پنیر سوئیسی” تشبیه میشود و نشاندهنده وجود مشکل در محافظت از حوضچه جوش است.

این نوع که به آن تخلخل زیرسطحی نیز میگویند، شبیه به تخلخل سطحی است با این تفاوت که منافذ ریز در داخل فلز جوش شکل میگیرند. این عیب با چشم غیرمسلح دیده نمیشود و برای شناسایی آن به روشهای تست غیرمخرب مانند رادیوگرافی (X-ray) نیاز است.

کرمچالهها حفرههای کشیده و تونلمانندی هستند که به نظر میرسد یک کرم از داخل جوش عبور کرده است. این عیب در تصاویر رادیوگرافی به شکل طرح “شاهماهی” (Herringbone) دیده میشود و نشاندهنده خروج گاز به صورت خطی در حین انجماد است.

این عیب که به آن “چاله انتهای جوش” نیز میگویند، با سایر انواع تخلخل متفاوت است و به صورت یک حفره یا فرورفتگی کوچک در انتهای مسیر جوشکاری ظاهر میشود. این مشکل معمولاً به دلیل انقباض سریع فلز مذاب در هنگام سرد شدن در نقطه پایانی جوش به وجود میآید.

تخلخل جوشکاری میتواند در هر فرآیند جوشکاری رخ دهد و علت آن بسته به شرایط متفاوت است. با این حال، برخی از دلایل رایج و کلیدی که منجر به این عیب میشوند عبارتند از:

در ادامه هر یک از این موارد را به تفصیل بررسی میکنیم.

گاز محافظ نقش حیاتی در جلوگیری از تخلخل جوشکاری دارد. هرگونه اختلال در عملکرد آن میتواند منجر به بروز این عیب شود:

انتخاب یا جریان نامناسب گاز: استفاده از گاز محافظ اشتباه یا تنظیم جریان گاز کمتر از حد لازم، پوشش کافی برای محافظت از حوضچه جوش را فراهم نمیکند. در بهترین حالت، جوش اکسید میشود و در بدترین حالت، گازهایی مانند اکسیژن، نیتروژن و هیدروژن در فلز مذاب حبس شده و باعث تخلخل میشوند.

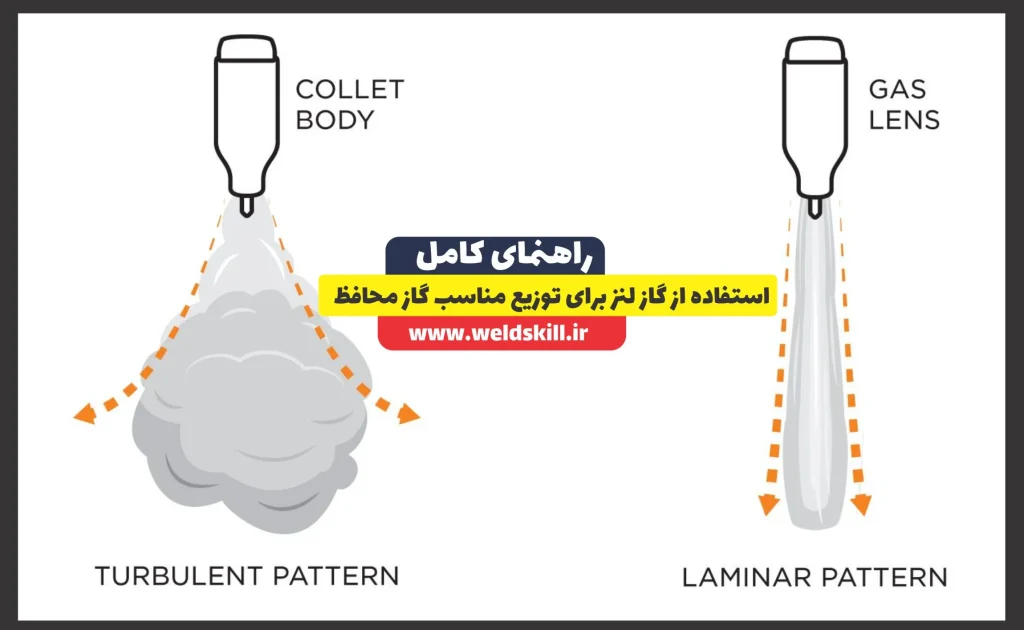

جریان بیش از حد گاز: افزایش بیش از حد جریان گاز نیز مشکلساز است. جریان بالا باعث ایجاد تلاطم (Turbulence) در گاز محافظ شده و هوای محیط را به داخل حوضچه جوش میکشد که نتیجه آن نفوذ گازهای اتمسفر و ایجاد تخلخل است.

شرایط محیطی نامناسب: جوشکاری در محیطهای باز یا مکانهایی که جریان باد وجود دارد، میتواند گاز محافظ را از روی حوضچه جوش دور کرده و آن را کاملاً بیدفاع باقی بگذارد.

آلودگی گاز در سیلندر: گاهی اوقات ممکن است خود سیلندر گاز حاوی ناخالصی باشد. این ناخالصیها مستقیماً به داخل جوش اسپری شده و باعث ایجاد تخلخل میشوند.

سطح فلز باید قبل از جوشکاری کاملاً تمیز باشد. آلایندههای موجود روی فلز پایه یا سیم جوش (فیلر) یکی از دلایل اصلی تخلخل جوشکاری هستند:

آلودگیهای سطحی: وجود موادی مانند گریس، روغن، زنگزدگی، رنگ، چسب، گرد و غبار، پوستههای اکسیدی (Mill Scale) و پوششهایی مانند روی (گالوانیزه) روی سطح فلز، هنگام جوشکاری میسوزند و به گاز تبدیل میشوند. این گازها در فلز مذاب به دام افتاده و تخلخل ایجاد میکنند.

رطوبت: وجود رطوبت روی قطعه کار، سیم جوش یا پوشش الکترودها (در جوشکاری قوس الکتریکی دستی) در حین جوشکاری تبخیر شده و بخار آب (هیدروژن و اکسیژن) تولید میکند که عامل اصلی ایجاد تخلخل هیدروژنی است.

طراحی اتصال نامناسب: اگر طراحی اتصال و آمادهسازی پخها به درستی انجام نشود، به خصوص در پاس ریشه (Root Pass) باز، ممکن است هوا از پشت قطعه کار به داخل حوضچه جوش کشیده شود.

استفاده بیش از حد از مواد ضد پاشش (Anti-Spatter): اسپری کردن بیش از حد مواد ضد پاشش روی سطح کار یا استفاده زیاد از ژل تورچ (Nozzle Dip) میتواند باعث نفوذ این مواد به حوضچه جوش و ایجاد تخلخل شود.

حتی با بهترین تجهیزات و مواد، تکنیک اشتباه جوشکار میتواند منجر به تخلخل جوشکاری شود:

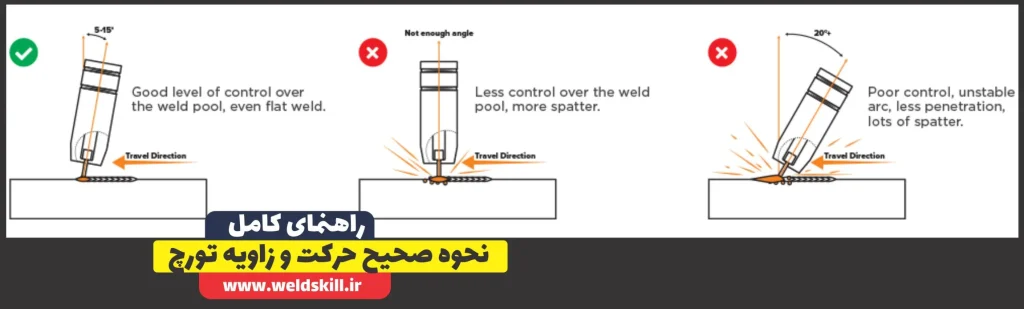

زاویه و فاصله نامناسب تورچ: در جوشکاری MIG و TIG، نگه داشتن تورچ با زاویه بیش از حد یا فاصله زیاد از قطعه کار، باعث میشود گاز محافظ نتواند به طور کامل حوضچه جوش را پوشش دهد و آن را در معرض هوا قرار میدهد.

سرعت جوشکاری بالا: اگر سرعت حرکت دست جوشکار بیش از حد زیاد باشد، گاز محافظ قبل از انجماد کامل حوضچه جوش از روی آن عبور کرده و فلز مذاب در تماس با اتمسفر قرار میگیرد.

قطع ناگهانی قوس در TIG: برداشتن سریع تورچ TIG در انتهای جوشکاری، معمولاً باعث ایجاد یک حفره انتهایی (Crater) میشود، زیرا فلز مذاب بدون محافظت کافی سرد و منقبض میشود.

آخرین دسته از عواملی که میتوانند باعث تخلخل جوشکاری شوند، به خود دستگاه جوش و اجزای آن مربوط میشوند. مشکلات فنی زیر میتوانند جریان گاز محافظ را مختل کرده و باعث نفوذ هوا به حوضچه جوش شوند:

نشتی در مسیر گاز: شلنگ گاز آسیبدیده یا سوراخ، اورینگهای فرسوده، شیر برقی (سلونوئید) خراب، لاینر ترکخورده در تورچ MIG یا اتصالات شل، همگی میتوانند جریان گاز را مختل کرده و باعث ورود هوا به جوش شوند.

گرفتگی نازل گاز: نازلهای گاز در تورچ MIG که با پاشش (Spatter) مسدود شدهاند، نمیتوانند گاز محافظ را به درستی به حوضچه جوش برسانند و در نتیجه، پوشش محافظ ضعیف شده و تخلخل ایجاد میشود.

برای جلوگیری از بروز تخلخل جوشکاری، چندین اقدام کلیدی وجود دارد که شامل آمادهسازی صحیح فلز، بررسی گاز محافظ و بازبینی دستگاه جوشکاری است.

۱. گاز محافظ خود را بررسی کنید

مشکلات مربوط به گاز محافظ، شایعترین علت تخلخل جوشکاری است. بنابراین، اولین قدم برای پیشگیری، بررسی دقیق سیستم گازرسانی است:

اطمینان از سلامت سیلندر: مطمئن شوید که سیلندر گاز شما خالی نیست و گاز داخل آن آلوده یا ناخالص نمیباشد. همچنین، از ترکیب گاز صحیح برای جوشکاری MIG و از گاز آرگون خالص برای جوشکاری TIG استفاده کنید.

تنظیم جریان گاز: برای جوشکاری MIG و TIG، جریان گاز بین ۸ تا ۱۲ لیتر بر دقیقه (L/min) توصیه میشود. جریان کمتر از این مقدار، پوشش کافی را فراهم نمیکند و جریان بیشتر ممکن است باعث تلاطم و ورود هوا به جوش شود. اگر مجبور به استفاده از جریان بالاتر از ۱۲ لیتر بر دقیقه هستید، احتمالاً مشکلی در مسیر گازرسانی (مانند نشتی) وجود دارد.

استفاده از لنز گاز (Gas Lens): در جوشکاری TIG، میتوانید به جای کالت بادی (Collet Body) استاندارد، از لنز گاز استفاده کنید. صفحه توری و پخشکننده موجود در لنز گاز، جریان گاز را به صورت آرام و یکنواخت (Laminar) روی حوضچه جوش پخش میکند و تلاطم را کاهش میدهد. این کار پوشش محافظ را به شکل چشمگیری بهبود میبخشد.

محافظت در برابر باد: اگر در فضای باز یا محیطی با جریان هوا جوشکاری میکنید، از موانعی مانند پرده جوشکاری یا دیوارههای موقت برای جلوگیری از پراکنده شدن گاز محافظ استفاده کنید. در صورت امکان، درها را ببندید و فنها را خاموش کنید تا حرکت هوا به حداقل برسد.

یک سطح کار تمیز برای هر جوشکاری، به ویژه برای جلوگیری از تخلخل، ضروری است:

تمیزکاری کامل سطح: سطح فلز را به طور کامل تمیز کنید. هرگونه زنگزدگی، رنگ، پوششهای فلزی، گریس، روغن، چسب و پوستههای اکسیدی را با سنگزنی یا برسکاری حذف کنید. برای جوشکاری آلومینیوم، از یک برس سیمی از جنس فولاد ضدزنگ (استنلس استیل) برای پاک کردن لایه اکسیدی استفاده کنید.

چربیزدایی نهایی: پس از تمیزکاری فیزیکی، سطح فلز را با استون یا الکل ایزوپروپیل پاک کنید تا هرگونه چربی باقیمانده از بین برود. در جوشکاری TIG، سیم جوش (فیلر) را نیز با یک پارچه تمیز آغشته به استون پاک کنید؛ حتی سیمهای نو و بستهبندی شده نیز ممکن است آلوده باشند.

حذف رطوبت: مطمئن شوید که هیچ رطوبتی روی قطعه کار وجود ندارد. اگر از الکترودهای قلیایی (Low-Hydrogen) استفاده میکنید که در معرض هوا بودهاند، حتماً آنها را قبل از استفاده در آون الکترود (Electrode Oven) خشک کنید تا رطوبت موجود در پوشش آنها که عامل اصلی تخلخل هیدروژنی است، از بین برود. الکترودهای دیگر (به جز سلولزی) که رطوبت جذب کردهاند، معمولاً قابل استفاده نیستند و باید دور ریخته شوند.

نوع تخلخل را انتخاب کنید تا دلایل و راهحلهای آن را مشاهده نمایید.

آخرین دسته از عواملی که میتوانند باعث تخلخل جوشکاری شوند، به خود دستگاه جوش و اجزای آن مربوط میشوند. مشکلات فنی زیر میتوانند جریان گاز محافظ را مختل کرده و باعث نفوذ هوا به حوضچه جوش شوند:

نشتی در مسیر گاز: شلنگ گاز آسیبدیده یا سوراخ، اورینگهای فرسوده، شیر برقی (سلونوئید) خراب، لاینر ترکخورده در تورچ MIG یا اتصالات شل، همگی میتوانند جریان گاز را مختل کرده و باعث ورود هوا به جوش شوند.

گرفتگی نازل گاز: نازلهای گاز در تورچ MIG که با پاشش (Spatter) مسدود شدهاند، نمیتوانند گاز محافظ را به درستی به حوضچه جوش برسانند و در نتیجه، پوشش محافظ ضعیف شده و تخلخل ایجاد میشود.

تخلخل جوشکاری یک عیب رایج اما کاملاً قابل پیشگیری است. کلید دستیابی به یک جوش سالم و بدون تخلخل، درک عمیق دلایل بروز آن، از جمله آلودگی سطح، مشکلات گاز محافظ و تکنیک نادرست جوشکاری است. با رعایت اصول آمادهسازی، تنظیم دقیق تجهیزات و نگهداری صحیح از مواد مصرفی، میتوانید کیفیت جوش خود را به سطح استاندارد جهانی برسانید. به یاد داشته باشید که یک جوش تمیز، یک جوش قوی است. اگر برای ارتقای مهارتهای خود نیاز به آموزش و مشاوره جوشکاری تخصصی دارید، کارشناسان ما آماده پاسخگویی هستند. با ما با شمارههای 09376060577 و 02166000448 در تماس باشید.

تخلخل به معنای ایجاد حبابهای گاز است که در حین سرد شدن فلز جوش، در داخل یا روی سطح آن محبوس میشوند و ساختاری متخلخل و ضعیف ایجاد میکنند.

خیر. تخلخل سطحی روی جوش قابل مشاهده است، اما تخلخل پراکنده (زیرسطحی) در داخل فلز جوش قرار دارد و برای تشخیص آن به روشهای تست غیرمخرب مانند رادیوگرافی (X-ray) نیاز است.

بله. جریان بیش از حد گاز باعث ایجاد تلاطم شده و هوای محیط را به داخل حوضچه جوش میکشاند که این امر خود عامل ایجاد تخلخل است.

عدم تمیزکاری کامل سطح فلز از آلایندههایی مانند روغن، گریس، زنگزدگی، رنگ و رطوبت، اصلیترین دلیل بروز تخلخل ناشی از آمادهسازی نامناسب است.

سرعت بیش از حد بالا باعث میشود گاز محافظ زمان کافی برای پوشش کامل حوضچه جوش تا لحظه انجماد را نداشته باشد و آن را در معرض هوای اتمسفر قرار دهد.

خیر، هرگز. این کار فقط عیب را میپوشاند و آن را برطرف نمیکند. جوش معیوب باید به طور کامل تا رسیدن به فلز پایه سنگزنی و برداشته شود و سپس مجدداً جوشکاری گردد.

زیرا رطوبت موجود در پوشش الکترودها در حین جوشکاری تجزیه شده و گاز هیدروژن آزاد میکند که یکی از دلایل اصلی ایجاد ترک و تخلخل هیدروژنی در جوش است.

خیر. عواملی مانند گاز محافظ آلوده، خرابی تجهیزات (نشتی شلنگ یا خرابی رگلاتور) و آمادهسازی نامناسب قطعه توسط فردی دیگر نیز میتوانند باعث بروز تخلخل شوند.

با استفاده از تنظیمات `Crater Fill` در دستگاه، استفاده از ورقههای کمکی (Run-off Plates) یا اضافه کردن کمی فلز پرکننده در لحظه پایانی قطع قوس در جوشکاری TIG.

حتی تخلخلهای کوچک نیز میتوانند به عنوان نقاط تمرکز تنش عمل کرده و استحکام مکانیکی و مقاومت به خستگی جوش را به شدت کاهش دهند، به خصوص در سازههایی که تحت بارهای دینامیکی قرار دارند.