مقدمه کیفیت نهایی یک مخزن استیل، تنها به استحکام جوش...ادامۀ مطلب

0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

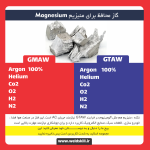

![گاز محافظ جوشکاری چیست؟[راهنمای جامع+نکات کلیدی] گاز محافظ جوشکاری چیست؟[راهنمای جامع+نکات کلیدی]](https://weldskill.ir/wp-content/uploads/2024/12/راهنمای-کامل-گازهای-محافظ-جوشکاری.jpg)