0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

درک عمیق انواع پاسهای جوشکاری، سنگ بنای مهارت در دنیای اتصالات فلزی است. هر جوشکار، صرفنظر از سطح تجربه، میداند که کیفیت نهایی یک اتصال، حاصل اجرای دقیق لایههای متوالی جوش یا همان پاسهاست. از پاس ریشه (Root Pass) که وظیفه حیاتی ایجاد نفوذ کامل در عمق اتصال را بر عهده دارد، تا Hot Pass (پاس گرم) که به پاکسازی و آمادهسازی ریشه کمک میکند، و در نهایت پاسهای پرکنی (Fill Pass) که استحکام و حجم اصلی جوش را میسازند، هر کدام نقشی منحصربهفرد ایفا میکنند.

اهمیت تسلط بر این پاسها و تکنیکهای اجرای آنها در تمامی فرآیندهای اصلی جوشکاری، از جمله جوشکاری با الکترود دستی پوششدار (SMAW)، جوشکاری تیگ (TIG) و فرآیندهای میگ/مگ (GMAW/FCAW)، برای جوشکاران حرفهای غیرقابل انکار است. این دانش کلیدی است تا بتوانند اتصالات ایمن، مستحکم و مطابق با بالاترین استانداردها ایجاد کنند. در این راهنما، به تفصیل به بررسی هر یک از این پاسهای حیاتی و نکات اجرایی آنها خواهیم پرداخت.

فهرست مطلب

Toggleگرچه جوشکاری تک پاسه برای اتصالات نازک کارآمد است، اما با افزایش ضخامت فلز پایه، محدودیتهای آن آشکار میشود. ایجاد نفوذ کامل در ریشه و همزمان کنترل حرارت ورودی در یک پاس، بسیار دشوار و گاهی غیرممکن است. اینجاست که جوشکاری چند پاسه به عنوان یک تکنیک ضروری مطرح میشود. با تقسیم فرآیند به لایههای متعدد یا انواع پاسهای جوشکاری، جوشکار کنترل بسیار بهتری بر حرارت ورودی دارد، از اعوجاج بیش از حد جلوگیری میکند و خواص متالورژیکی مطلوبتری در اتصال ایجاد میکند.

این روش امکان دستیابی به نفوذ کامل در اتصالات ضخیم و بحرانی را فراهم کرده و با پر کردن تدریجی شیار، استحکام لازم را تضمین مینماید. همچنین تمیزکاری بین پاسها، کیفیت نهایی جوش را ارتقا میبخشد.

یک اتصال جوشی چند پاسه، مانند ساختمانی لایه به لایه ساخته میشود و هر لایه نقش حیاتی خود را دارد. شناخت انواع پاسهای جوشکاری و وظیفه هرکدام، کلید درک فرآیند و دستیابی به کیفیت مطلوب است. این پاسها در یک توالی مشخص اجرا میشوند و هر کدام هدف ویژهای را دنبال میکنند.

مهمترین آنها عبارتند از: پاس ریشه (Root Pass) به عنوان بنیان اتصال، گاهی پاس گرم (Hot Pass) برای تضمین کیفیت ریشه، پاسهای پرکننده (Fill Pass) برای ایجاد حجم و استحکام، و در نهایت پاس پوششی (Cap Pass) برای محافظت و ظاهر نهایی. درک تفاوتها و الزامات اجرایی هر یک از این پاسها برای هر جوشکاری ضروری است تا بتواند اتصالی بینقص و قابل اعتماد ایجاد کند.

پاس ریشه (Root Pass) اولین و مهمترین لایه در یک جوش چند پاسه است که در عمیقترین قسمت شیار اتصال قرار میگیرد. هدف اصلی آن، ایجاد اتصال اولیه و نفوذ کامل بین لبههای دو قطعه کار است؛ در واقع، فونداسیون کل جوش را تشکیل میدهد. کیفیت پاس ریشه مستقیماً بر یکپارچگی و استحکام نهایی اتصال تأثیرگذار است. هرگونه عیب در این لایه، مانند عدم نفوذ کافی یا ترک، به سختی قابل ترمیم بوده و میتواند کل اتصال را تضعیف کند. اجرای صحیح آن نیازمند دقت بالا و کنترل پارامترها برای نفوذ مناسب بدون سوختگی لبههاست.

پاس گرم (Hot Pass) لایهای است که در برخی فرآیندها و استانداردها، بلافاصله پس از پاس ریشه و قبل از سرد شدن کامل آن اجرا میشود. هدف اصلی آن، بهبود کیفیت پاس ریشه است. پاس گرم با اعمال حرارت مجدد، به پاکسازی سطح ریشه از ناخالصیهای احتمالی کمک کرده، پروفیل آن را اصلاح میکند و به حصول اطمینان از ذوب کامل لبههای اتصال ریشه یاری میرساند. این پاس همچنین میتواند به کاهش تنشها و بهبود خواص متالورژیکی ناحیه ریشه کمک کند. استفاده از Hot Pass بهویژه در جوشکاری خطوط لوله و مخازن تحت فشار رایج است.

پس از اجرای موفق پاس ریشه (و در صورت نیاز، پاس گرم)، نوبت به پاسهای پرکننده (Fill Pass) میرسد. این پاسها وظیفه پر کردن حجم اصلی شیار جوش و ایجاد بدنه اتصال را بر عهده دارند. در واقع، بخش عمدهای از استحکام جوش توسط این لایهها تأمین میشود. بسته به ضخامت فلز و طراحی اتصال، ممکن است به یک یا چندین پاس پرکننده نیاز باشد. تکنیک اجرا (مستقیم یا موجی) و تمیزکاری دقیق بین هر پاس برای جلوگیری از عیوبی مانند حبس سرباره، در این مرحله اهمیت حیاتی دارد تا یکپارچگی ساختاری جوش حفظ شود.

تایملاین مراحل کلیدی و ملاحظات بین پاسی (WPS مرجع اصلی است)

پاس پوششی (Cap Pass) یا پاس نما، آخرین لایه جوش است که در سطح خارجی اتصال اجرا میشود. این پاس نقشهای مهمی ایفا میکند: اولاً، ظاهر جوش نهایی را شکل میدهد که باید یکنواخت و بدون عیوب سطحی باشد. ثانیاً، از پاسهای زیرین در برابر عوامل محیطی مانند خوردگی محافظت میکند. ثالثاً، گرده جوش مناسب را مطابق با الزامات استاندارد ایجاد میکند. اجرای دقیق پاس پوششی برای جلوگیری از عیوبی مانند بریدگی کناره جوش (Undercut) و اطمینان از انتقال تنش مناسب به فلز پایه، نیازمند مهارت و توجه بالای جوشکار است.

اجرای موفقیتآمیز انواع پاسهای جوشکاری تنها به دانستن ترتیب آنها خلاصه نمیشود؛ بلکه نیازمند تسلط بر تکنیکهای اجرایی است. انتخاب تکنیک مناسب برای هر پاس، کنترل دقیق پارامترها و حفظ یکنواختی، همگی در کیفیت نهایی اتصال نقش دارند.

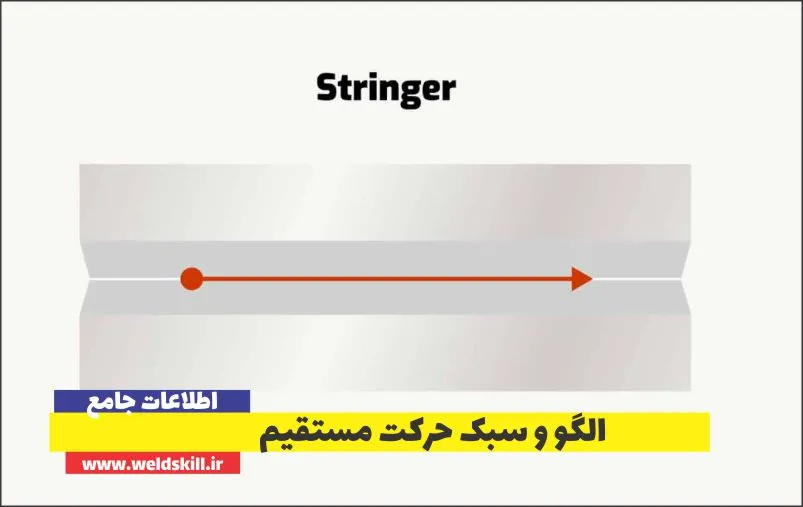

دو تکنیک اصلی حرکت الکترود یا تورچ شامل تکنیک خط مستقیم (Stringer Bead) و تکنیک موجی (Weave Bead) میشود که هر کدام کاربردها و مزایای خاص خود را دارند. علاوه بر این، کنترل سرعت حرکت و زاویه صحیح الکترود یا تورچ نسبت به قطعه کار، برای دستیابی به نفوذ مناسب، شکل گرده مطلوب و جلوگیری از عیوب حیاتی است. در نهایت، تمیزکاری دقیق بین پاسها یک اصل جداییناپذیر برای تضمین اتصال سالم بین لایههاست.

انتخاب بین Stringer Bead و Weave Bead به نوع پاس، موقعیت جوشکاری و ضخامت فلز بستگی دارد. تکنیک خط مستقیم (Stringer) شامل حرکت دادن الکترود/تورچ در یک خط مستقیم با حداقل یا بدون حرکت جانبی است. این روش معمولاً برای پاس ریشه، پاسهای پرکننده در شیارهای باریک و کنترل حرارت ورودی استفاده میشود و نفوذ خوبی ایجاد میکند. در مقابل، تکنیک موجی (Weave) شامل حرکت نوسانی یا زیگزاگی الکترود/تورچ در عرض اتصال است. این تکنیک برای پر کردن سریعتر شیارهای پهنتر در پاسهای پرکننده و پاس پوششی کاربرد دارد و گرده پهنتری ایجاد میکند.

سرعت حرکت (Travel Speed) و زاویه الکترود یا تورچ، پارامترهای حیاتی در کنترل حوضچه جوش و کیفیت نهایی پاس جوشکاری هستند. سرعت حرکت مستقیماً بر میزان حرارت ورودی، عمق نفوذ و عرض گرده تأثیر میگذارد. سرعت بیش از حد کم، منجر به گرمای زیاد، سوختگی لبهها و گرده پهن میشود؛ سرعت زیاد نیز باعث نفوذ کم و گرده باریک و محدب میگردد. زاویه صحیح (شامل زاویه حرکت و زاویه کار) نیز برای کنترل جهت نفوذ، شکل گرده و جلوگیری از عیوبی مانند بریدگی کناره جوش (Undercut) ضروری است. حفظ ثبات در سرعت و زاویه، کلید یکنواختی جوش است.

تمیزکاری بین پاسها یکی از مهمترین و در عین حال گاهی نادیده گرفتهشدهترین مراحل در جوشکاری چند پاسه است. پس از اجرای هر پاس جوشکاری (بهویژه در فرآیندهایی مانند SMAW و FCAW که سرباره تولید میکنند)، لایهای از سرباره و اکسید روی سطح جوش تشکیل میشود. اگر این لایه قبل از اجرای پاس بعدی بهطور کامل حذف نشود، منجر به عیوب جدی جوش مانند حبس سرباره (Slag Inclusion)، تخلخل (Porosity) و عدم ذوب (Lack of Fusion) بین لایهها خواهد شد. این عیوب استحکام اتصال را به شدت کاهش میدهند. استفاده از برس سیمی، چکش گلزنی یا سنگزنی برای تمیزکاری کامل ضروری است.

انتخاب تکنیک و پارامترهای مناسب برای هر یک از انواع پاسهای جوشکاری تحت تأثیر عوامل متعددی قرار دارد. جوشکار ماهر باید این عوامل را در نظر بگیرد تا بهترین نتیجه را کسب کند. ضخامت و نوع فلز پایه نقش اساسی در تعیین تعداد پاسها، میزان حرارت ورودی و نوع الکترود/سیم جوش دارد.

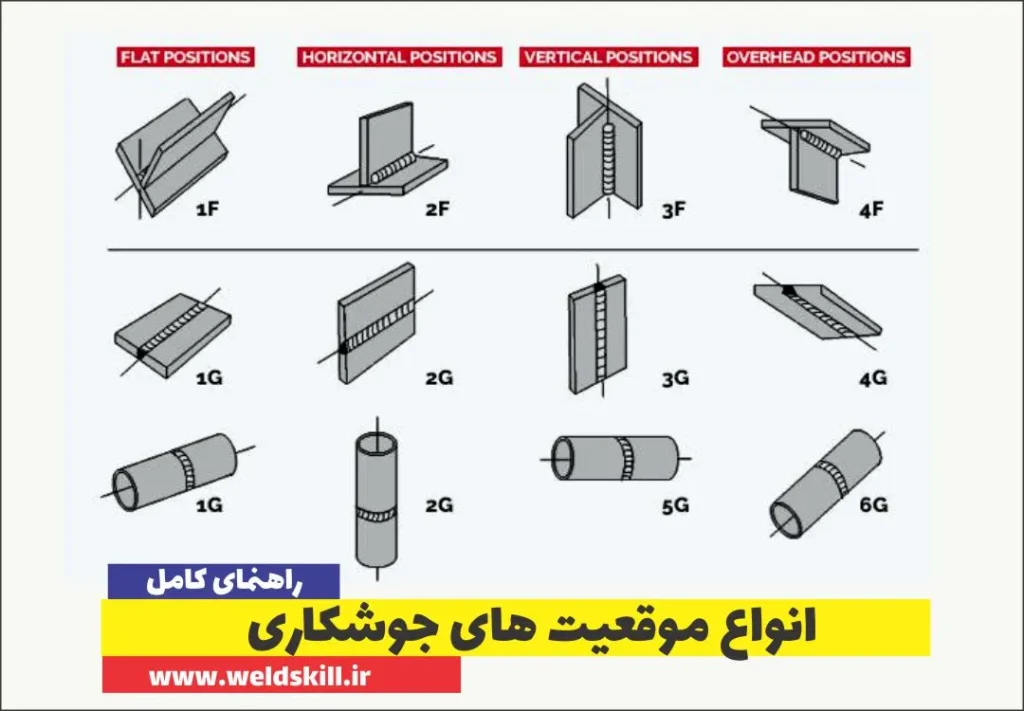

موقعیت جوشکاری (تخت، افقی، عمودی، سقفی) چالشهای متفاوتی ایجاد میکند و تکنیکهای خاصی را میطلبد. همچنین، نوع فرآیند جوشکاری (الکترود دستی، TIG، MIG/MAG) محدودیتها و قابلیتهای خاص خود را در اجرای پاسهای مختلف، بهویژه پاس ریشه، دارد. درک این عوامل به بهینهسازی فرآیند و دستیابی به جوش با کیفیت کمک میکند.

بر اساس اصول AWS و استانداردهای جهانی (WPS مرجع نهایی است)

در این محدوده، هدف اصلی رسیدن به نفوذ کامل بدون سوختگی (Burn-through) است.

نکته کلیدی: کنترل حرارت ورودی برای جلوگیری از اعوجاج و سوختگی حیاتی است.

با افزایش ضخامت، نیاز به حجم بیشتری از فلز جوش برای پر کردن اتصال وجود دارد.

نکته کلیدی: تمیزکاری بین پاسی برای حذف سرباره و جلوگیری از عیوب ضروری میشود.

در این ضخامتها، تعداد پاسها به طور قابل توجهی افزایش مییابد.

نکته کلیدی: کنترل دقیق دمای بین پاسی (Interpass Temperature) برای حفظ خواص مکانیکی فلز پایه و جوش بسیار مهم است. مدیریت اعوجاج نیز چالشبرانگیزتر میشود.

این موارد معمولاً در سازههای سنگین، مخازن تحت فشار ضخیم و کاربردهای خاص دیده میشوند.

نکته کلیدی: برنامهریزی دقیق توالی پاسها، استفاده از اتوماسیون (در صورت امکان) و بازرسیهای دقیق بین پاسی و نهایی حیاتی هستند.

تعداد دقیق پاسها فقط به ضخامت و نوع اتصال بستگی ندارد و عوامل زیر نیز نقش مهمی دارند:

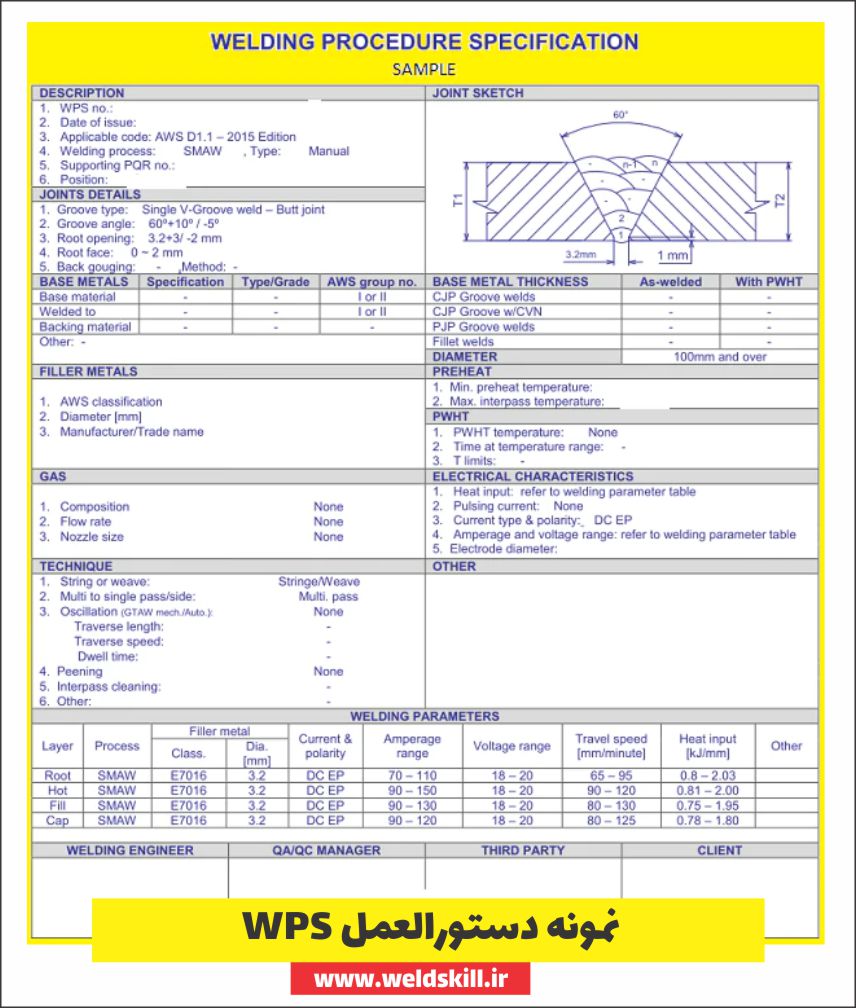

تمام موارد بالا اصول کلی هستند. تعداد دقیق پاسها، توالی آنها، پارامترهای هر پاس (آمپر، ولتاژ، سرعت)، نوع و قطر الکترود/سیم، و الزامات تمیزکاری بین پاسی، همگی باید در دستورالعمل روش جوشکاری (Welding Procedure Specification - WPS) مشخص شده باشند.

WPS بر اساس آزمایشهای عملی (PQR - Procedure Qualification Record) تهیه میشود و تضمین میکند که جوش با کیفیت و خواص مکانیکی مورد نیاز تولید خواهد شد.

همیشه WPS تایید شده، مرجع اصلی و قانونی برای تعیین تعداد پاسها و نحوه اجرای جوش است.

ضخامت فلز پایه اصلیترین عامل تعیینکننده نیاز به جوشکاری تک پاسه یا چند پاسه است. فلزات نازکتر معمولاً با یک پاس جوش داده میشوند، اما با افزایش ضخامت، برای اطمینان از نفوذ کامل و کنترل حرارت، استفاده از پاسهای متعدد (ریشه، پرکننده، پوششی) ضروری میشود.

نوع فلز (فولاد کربنی، ضد زنگ، آلومینیوم و…) نیز بر انتخاب فرآیند، الکترود/سیم جوش، گاز محافظ (در صورت نیاز) و پارامترهای جوشکاری مانند آمپراژ و ولتاژ تأثیر میگذارد. برخی فلزات به حرارت ورودی حساستر بوده و نیازمند تکنیکهای خاصی برای کنترل اعوجاج و حفظ خواص متالورژیکی هستند.

موقعیت جوشکاری به شدت بر نحوه اجرای پاسهای جوشکاری تأثیر میگذارد. جوشکاری در وضعیت تخت (Flat / 1G/1F) سادهترین حالت است زیرا جاذبه به نگه داشتن حوضچه مذاب کمک میکند. اما در موقعیتهای افقی (Horizontal / 2G/2F)، عمودی (Vertical / 3G/3F – سربالا یا سرازیر) و بهویژه سقفی (Overhead / 4G/4F)، جوشکار باید با نیروی جاذبه مقابله کند.

این امر نیازمند مهارت بالا در کنترل حوضچه جوش، استفاده از تکنیکهای خاص (مانند Weave در عمودی سربالا) و تنظیم دقیق پارامترها برای جلوگیری از ریختن مذاب و ایجاد جوش با کیفیت در تمام انواع پاسهای جوشکاری است.

هر فرآیند جوشکاری ویژگیهای منحصربهفردی دارد که بر اجرای پاسها تأثیر میگذارد. در SMAW (الکترود دستی)، کنترل سرباره و تمیزکاری دقیق بین پاسها حیاتی است. TIG (آرگون) به دلیل دقت بالا و عدم وجود سرباره، برای پاس ریشه با کیفیت بالا در لولهها و مخازن ایدهآل است، اما سرعت کمتری دارد. GMAW (MIG/MAG) فرآیندی سریعتر است که برای پاسهای پرکننده و پوششی بسیار کارآمد است، اما اجرای پاس ریشه با آن (بهویژه در حالت اتصال باز) نیازمند مهارت و تنظیمات خاص است. انتخاب فرآیند مناسب برای هر پاس میتواند به بهینهسازی سرعت و کیفیت جوشکاری کمک کند.

حتی با شناخت کامل انواع پاسهای جوشکاری، بروز عیب رایج جوشکاری در هر یک از لایهها محتمل است. آگاهی از این عیوب رایج و علل آنها، اولین قدم برای پیشگیری و دستیابی به اتصال بینقص است. هر پاس، از ریشه تا پوششی، مستعد بروز مشکلات خاص خود است.

عدم نفوذ یا سوختگی در پاس ریشه، حبس سرباره یا تخلخل در پاسهای پرکننده، و بریدگی کناره جوش (Undercut) یا گرده نامناسب در پاس پوششی، همگی کیفیت و استحکام نهایی اتصال را به شدت تحت تأثیر قرار میدهند. درک علت این عیوب، که اغلب به تنظیمات نادرست پارامترها، تکنیک نامناسب یا تمیزکاری ناکافی مربوط میشود، به جوشکار کمک میکند تا با دقت بیشتری عمل کرده و از وقوع آنها جلوگیری نماید.

پاس ریشه به دلیل نقش حیاتیاش، مستعد بروز عیوب حساسی است. عدم نفوذ کافی (Lack of Penetration)، زمانی رخ میدهد که فلز جوش به طور کامل در ریشه اتصال ذوب و نفوذ نکند. علل آن میتواند آمپراژ پایین، سرعت حرکت زیاد یا فاصله ریشه (Root Gap) نامناسب باشد. در نقطه مقابل، سوختگی ریشه (Burn-through) به معنی ذوب شدن بیش از حد و ریزش فلز از پشت اتصال است که معمولاً ناشی از آمپراژ بالا، سرعت حرکت کم یا فاصله ریشه زیاد است. تنظیم دقیق پارامترها، آمادهسازی صحیح لبهها و کنترل حوضچه جوش برای جلوگیری از این عیوب در مهمترین پاس جوشکاری ضروری است.

در پاسهای پرکننده (Fill Pass)، هدف اصلی پر کردن شیار و ایجاد استحکام است، اما عجله یا بیدقتی میتواند منجر به عیوب شود. حبس سرباره (Slag Inclusion) یکی از شایعترین مشکلات است، بهویژه در SMAW و FCAW، که به دلیل تمیزکاری ناکافی بین پاسها یا تکنیک نامناسب (که اجازه میدهد سرباره جلوتر از حوضچه جوش حرکت کند) رخ میدهد.

تخلخل (Porosity) یا ایجاد حفرههای گازی در جوش، میتواند ناشی از آلودگی سطح فلز، رطوبت الکترود یا گاز محافظ نامناسب/ناکافی باشد. اطمینان از تمیزی سطح کار و مواد مصرفی، و همچنین تمیزکاری کامل بین لایهها، کلید جلوگیری از این عیوب است.

پاس پوششی (Cap Pass) اگرچه آخرین لایه است، اما عیوب آن هم بر ظاهر و هم بر عملکرد اتصال تأثیر میگذارد. بریدگی کناره جوش (Undercut)، ایجاد یک شیار در فلز پایه کنار گرده جوش است که معمولاً به دلیل آمپراژ بالا، سرعت حرکت نامناسب یا زاویه نادرست الکترود/تورچ رخ میدهد و میتواند نقطه تمرکز تنش باشد.

شکل نامناسب گرده جوش (بیش از حد محدب یا مقعر) نیز میتواند مشکلساز باشد و نشاندهنده تنظیمات یا تکنیک نادرست است. دستیابی به یک پاس پوششی یکنواخت، با اندازه مناسب و بدون عیوب سطحی، نیازمند مهارت و دقت در کنترل پارامترها و حرکت دست است.

در جوشکاری صنعتی و سازههای حساس، اجرای صحیح انواع پاسهای جوشکاری صرفاً به مهارت جوشکار وابسته نیست، بلکه باید مطابق با الزامات دقیق استانداردها (مانند AWS, ASME, API, ISO) و دستورالعمل روش جوشکاری (WPS – Welding Procedure Specification) انجام شود.

WPS سندی حیاتی است که جزئیات دقیقی مانند نوع فرآیند، فلز پایه و پرکننده، پارامترهای جوشکاری (آمپراژ، ولتاژ، سرعت)، نوع و ترتیب پاسها، الزامات پیشگرمایش و پسگرمایش، و تکنیکهای اجرایی مجاز را مشخص میکند. پیروی دقیق از WPS تضمین میکند که جوشکاری به روشی تکرارپذیر و با کیفیت مورد تأیید انجام شده و اتصال نهایی دارای خواص مکانیکی و استحکام لازم مطابق با طراحی و الزامات کد مربوطه باشد.

درک عمیق انواع پاسهای جوشکاری و نقش حیاتی هر یک – از پاس ریشه به عنوان بنیان اتصال گرفته تا پاسهای پرکننده برای استحکام و پاس پوششی برای محافظت و ظاهر نهایی – اساس مهارت در این حرفه است. جوشکاری چند پاسه، بهویژه در اتصالات ضخیم و حساس، تکنیکی ضروری برای کنترل حرارت، تضمین نفوذ کامل و دستیابی به خواص متالورژیکی مطلوب است.

تسلط بر تکنیکهای اجرایی مناسب برای هر پاس، آگاهی از عیوب رایج و نحوه پیشگیری از آنها، و پیروی دقیق از استانداردها و WPS، همگی عواملی هستند که یک جوشکار حرفهای را متمایز میکنند. در نهایت، کیفیت وایمنی یک سازه جوشی، حاصل دقت و مهارت در اجرای لایه به لایه این پاسهای حیاتی است.