0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleآیا تا به حال به این فکر کردهاید که در قلب فرآیند جوشکاری، یعنی حوضچه مذاب، چه شگفتیهایی نهفته است؟ این گودال کوچک از فلز مذاب، نه تنها محل اتصال دو قطعه است، بلکه دنیایی پیچیده از نیروها و فعل و انفعالات فیزیکی و شیمیایی است که سرنوشت جوش شما را تعیین میکند. از کیفیت نهایی تا مقاومت و حتی عیوب احتمالی، همه و همه ریشه در رفتار حوضچه مذاب دارند. اگر به دنبال آموزش جوشکاری حرفهای هستید، باید بدانید که شناخت حوضچه مذاب، اصل و راز این داستان است. در این مقاله، با زبانی ساده و مثالهای کاربردی، به کشف این دنیای شگفتانگیز میپردازیم، حتی اگر هیچ پیشزمینهای در متالورژی نداشته باشید.

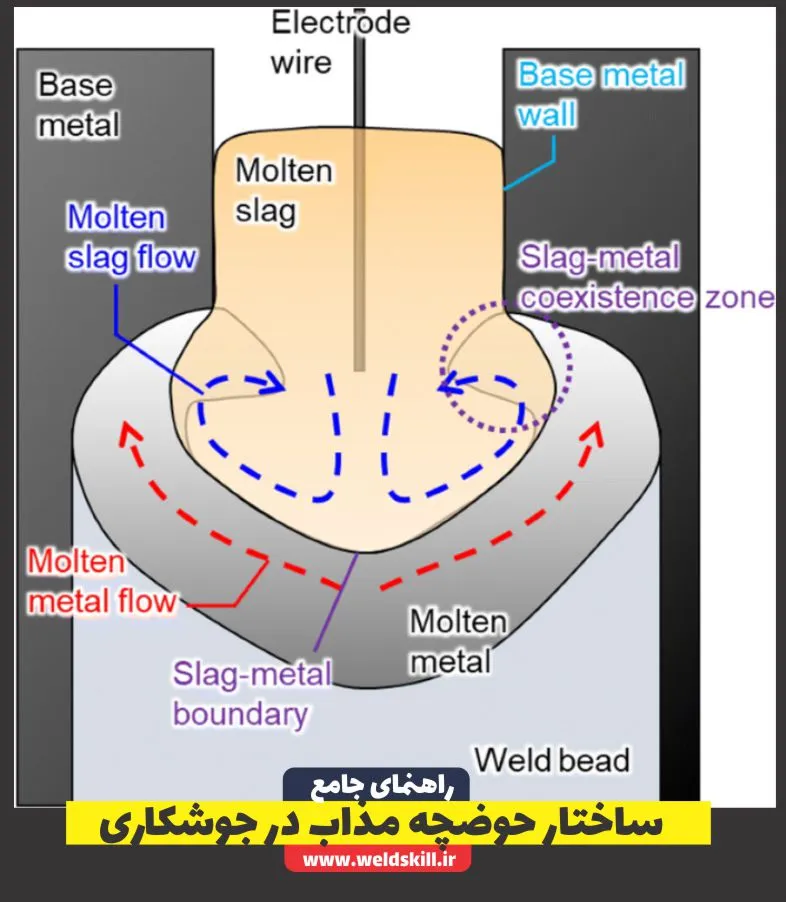

| جزء | معادل انگلیسی | توضیح مختصر |

|---|---|---|

| سیم الکترود | Electrode wire | سیمی که جریان الکتریکی را حمل کرده و فلز پرکننده را به حوضچه مذاب اضافه میکند. |

| سرباره مذاب | Molten slag | لایه محافظ و مذاب بر روی فلز مذاب که از اکسیداسیون جلوگیری کرده و ناخالصیها را جذب میکند. |

| جریان سرباره مذاب | Molten slag flow | حرکت چرخشی سرباره مذاب که به توزیع حرارت و حذف ناخالصیها کمک میکند. |

| فلز پایه | Base metal | فلز اصلی که در حال جوشکاری است و اطراف حوضچه مذاب را تشکیل میدهد. |

| دیواره فلز پایه | Base metal wall | مرزهای فلز پایه که حوضچه مذاب را احاطه کردهاند. |

| منطقه همزیستی سرباره-فلز | Slag-metal coexistence zone | ناحیهای که سرباره و فلز مذاب در آن با یکدیگر در تماس و واکنش هستند، اغلب در لبههای حوضچه. |

| فلز مذاب | Molten metal | توده فلز مایع در حال ذوب که پس از انجماد، جوش نهایی را تشکیل میدهد. |

| جریان فلز مذاب | Molten metal flow | حرکت چرخشی فلز مذاب در حوضچه که بر شکل جوش و خواص آن تأثیر میگذارد. |

| مرز سرباره-فلز | Slag-metal boundary | سطح جدایی بین سرباره مذاب و فلز مذاب. |

| گرده جوش | Weld bead | فلز جوشکاری شده و منجمد شده که پس از فرآیند جوشکاری باقی میماند. |

حوضچه مذاب، در واقع همان حجم کوچکی از فلز است که در اثر گرمای شدید (مثلاً از قوس الکتریکی یا لیزر) ذوب شده و به حالت مایع درمیآید. این حوضچه، نقطه آغازین تشکیل جوش است. اندازه، شکل و عمق آن به عوامل مختلفی مانند میزان حرارت ورودی، سرعت جوشکاری و نوع فرآیند بستگی دارد. درک این مبانی، اولین قدم برای کنترل صحیح فرآیند جوشکاری است.

حوضچه مذاب، محفظهای از فلز مایع است که در اثر تمرکز بالای انرژی (مانند قوس الکتریکی، پرتو لیزر یا پرتو الکترون) در محل اتصال قطعات ایجاد میشود. این حوضچه، محل اصلی مخلوط شدن فلز پایه و فلز پرکننده (در صورت استفاده) است. عواملی مانند شدت جریان جوشکاری، ولتاژ، سرعت حرکت تورچ و حتی نوع گاز محافظ، مستقیماً بر حجم، دما و شکل حوضچه مذاب تأثیر میگذارند. به عنوان مثال، افزایش جریان جوشکاری معمولاً باعث بزرگتر و عمیقتر شدن حوضچه میشود، در حالی که افزایش سرعت، میتواند آن را باریکتر کند.

فلز در حوضچه مذاب دارای ویژگیهای فیزیکی خاصی است که رفتار آن را تعیین میکند. دمای آن بسیار بالاست، معمولاً بالاتر از نقطه ذوب فلز. ویسکوزیته (Viscosity) آن بر سیالیت (Fluidity) و توانایی جریان یافتن فلز تأثیر میگذارد؛ فلزات با ویسکوزیته کمتر، روانتر هستند.

ویسکوزیته (Viscosity): مقاومت مایع در برابر جریان یافتن یا به عبارت سادهتر، غلظت مایع. هرچه ویسکوزیته بیشتر باشد، مایع غلیظتر و کندتر جریان مییابد.

سیال (Fluid): مادهای که قابلیت جریان یافتن دارد و شامل مایعات و گازها میشود.

چگالی نیز نقش مهمی در حرکت مواد و ناخالصیها دارد. اما شاید مهمترین ویژگی، کشش سطحی باشد که مانند یک پوست نامرئی روی سطح حوضچه عمل میکند و در ادامه خواهیم دید که چگونه جریانهای قدرتمندی را ایجاد میکند.

درون حوضچه مذاب، مجموعهای از نیروهای پنهان و پیچیده در حال فعالیت هستند که باعث میشوند فلز مذاب به شکلهای خاصی حرکت کند. این نیروها، که شامل کشش سطحی، نیروهای الکترومغناطیسی و همرفت (Convection) هستند، مسئول جابجایی گرما و مواد در حوضچه بوده و مستقیماً بر شکل نهایی جوش، عمق نفوذ و حتی تشکیل عیوب تأثیر میگذارند. درک این نیروها، کلید کنترل فرآیند جوشکاری است.

همرفت (Convection): روشی برای انتقال گرما یا جرم در یک سیال (مایع یا گاز) از طریق حرکت خود سیال.

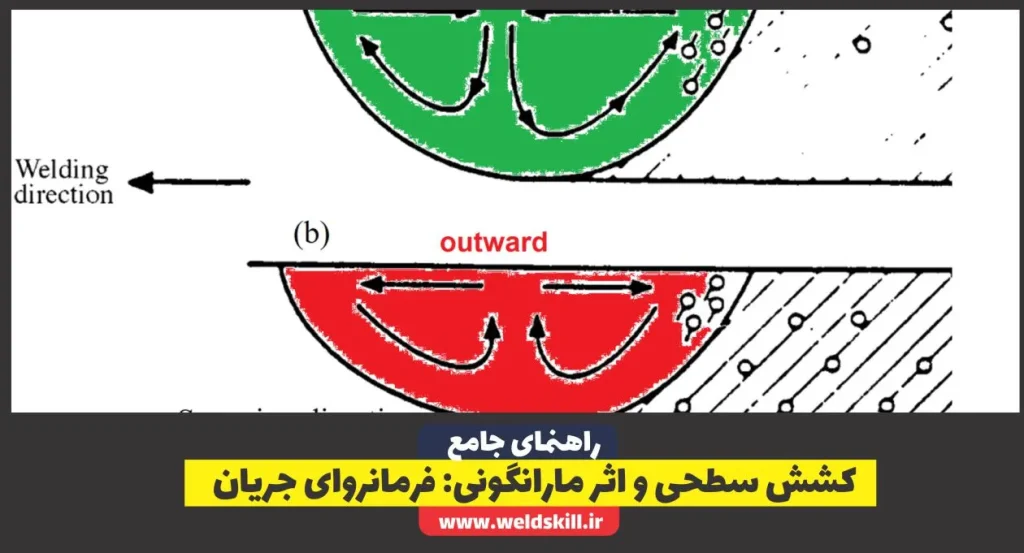

کشش سطحی، نیرویی است که باعث میشود سطح مایعات مانند یک غشای کشسان رفتار کند. در حوضچه مذاب، اگر کشش سطحی در نقاط مختلف سطح حوضچه متفاوت باشد (مثلاً به دلیل تغییرات دما یا غلظت عناصر)، جریانی به نام جریان مارانگونی (Marangoni Flow/Effect) ایجاد میشود. این جریان از مناطق با کشش سطحی کمتر به مناطق با کشش سطحی بیشتر حرکت میکند. نکته حیاتی اینجاست که حتی مقادیر بسیار کم از عناصر آلیاژی مانند گوگرد یا اکسیژن در فولادها، میتوانند کشش سطحی را به شدت تغییر دهند و جهت جریان مارانگونی را از مرکز به سمت لبهها (نفوذ کم) یا از لبهها به سمت مرکز (نفوذ عمیق) تغییر دهند.

جریان مارانگونی (Marangoni Flow/Effect): جریانی در سطح یک مایع که به دلیل تفاوت در کشش سطحی در نقاط مختلف آن سطح (معمولاً ناشی از تغییرات دما یا غلظت) ایجاد میشود.

قوس الکتریکی، علاوه بر تولید گرما، میدانهای مغناطیسی نیز ایجاد میکند. این میدانها بر روی فلز مذاب در حوضچه، نیروهایی به نام نیروهای لورنتس (Lorentz Forces) وارد میکنند که باعث حرکت و همزدن فلز میشوند. این نیروها به خصوص در جوشکاری با جریان بالا، بسیار قدرتمند هستند و میتوانند به عمق نفوذ و شکل جوش کمک کنند. علاوه بر این، فشار ناشی از قوس الکتریکی نیز بر سطح حوضچه وارد میشود و میتواند باعث فرورفتگی در مرکز حوضچه و حرکت فلز به سمت لبهها شود. میزان هدایت الکتریکی آلیاژ نیز بر شدت این نیروها تأثیر میگذارد.

نیروی لورنتس (Lorentz Force): نیرویی که بر یک ذره باردار متحرک در یک میدان مغناطیسی وارد میشود. در جوشکاری، این نیروها بر فلز مذاب (که رسانای جریان الکتریکی است) در میدان مغناطیسی قوس وارد میشوند و باعث حرکت آن میشوند.

همرفت (Convection) به معنای انتقال گرما و مواد از طریق حرکت سیال است. در حوضچه مذاب، همرفت به دو دلیل اصلی اتفاق میافتد: همرفت حرارتی (ناشی از تفاوت دما و چگالی) و همرفت شیمیایی (ناشی از تفاوت غلظت عناصر). این جریانهای همرفتی، گرما را از مرکز حوضچه به لبهها منتقل میکنند و باعث یکنواخت شدن دما و ترکیب شیمیایی در سراسر حوضچه میشوند. این فرآیند برای جلوگیری از جدایش عناصر و تشکیل ریزساختارهای نامطلوب حیاتی است. ویسکوزیته و چگالی آلیاژ، مستقیماً بر شدت و الگوی این جریانهای همرفتی تأثیر میگذارد.

پس از اینکه فلز مذاب در حوضچه به اندازه کافی گرم شد و جریان یافت، نوبت به فرآیند انجماد میرسد. این مرحله، که از لبههای سرد حوضچه شروع شده و به سمت مرکز پیش میرود، سرنوشت نهایی جوش را رقم میزند. نحوه انجماد، نوع ریزساختار (آرایش بلوری) و خواص مکانیکی جوش را تعیین میکند. درک این فرآیند، برای دستیابی به جوشی مستحکم و بدون عیب ضروری است.

انجماد در حوضچه مذاب از مرز بین فلز مذاب و فلز جامد (جبهه انجماد) آغاز میشود. در این مرز، اتمها از حالت مایع به حالت جامد درآمده و بلورهایی (دانهها) را تشکیل میدهند. این دانهها معمولاً به صورت ستونی و در جهت گرادیان دما رشد میکنند. سرعت انجماد و جهت رشد دانه، بر اندازه و شکل دانهها در جوش تأثیر میگذارد. به عنوان مثال، انجماد سریعتر معمولاً منجر به دانههای ریزتر و خواص مکانیکی بهتر میشود، در حالی که انجماد کندتر میتواند دانههای درشتتری را ایجاد کند که ممکن است مقاومت کمتری داشته باشند.

ترکیب شیمیایی آلیاژ، نقش تعیینکنندهای در نحوه انجماد و ریزساختار نهایی جوش دارد. محدوده انجماد آلیاژ (تفاوت بین دمای شروع و پایان انجماد) بسیار مهم است؛ آلیاژهایی با محدوده انجماد وسیعتر (مانند برخی آلیاژهای آلومینیوم یا فولادهای زنگ نزن خاص) بیشتر مستعد ترک گرم (Hot Cracking) هستند. جدایش عناصر آلیاژی در حین انجماد میتواند باعث تجمع عناصر مضر در مرز دانهها و کاهش استحکام شود. همچنین، عناصر آلیاژی بر حلالیت گازها (مانند هیدروژن) در فلز مذاب تأثیر میگذارند که مستقیماً با تشکیل تخلخل مرتبط است. نوع و نسبت عناصر آلیاژی، فازهای نهایی تشکیل شده (مانند فریت، آستنیت، رسوبات بینفلزی) را تعیین میکند که مستقیماً بر خواص مکانیکی جوش اثرگذار است.

بسیاری از عیوبی که در جوش مشاهده میکنیم، ریشه در رفتار نامناسب حوضچه مذاب دارند. از تخلخلهای ریز تا ترکهای خطرناک، همه میتوانند نتیجه عدم کنترل صحیح بر دینامیک حوضچه یا فرآیند انجماد آن باشند. درک چگونگی ارتباط این عیوب با حوضچه مذاب، به جوشکاران کمک میکند تا با تنظیم پارامترهای جوشکاری، از بروز آنها جلوگیری کرده و جوشی با کیفیت و عاری از نقص تولید کنند.

تخلخل (Porosity) یا حفرههای گازی، زمانی اتفاق میافتد که گازهای محلول در فلز مذاب (مانند هیدروژن، اکسیژن یا نیتروژن) در حین انجماد فرصت خروج پیدا نکنند و در جوش به دام بیفتند. حلالیت این گازها به شدت به نوع آلیاژ و دما بستگی دارد. به عنوان مثال، آلومینیوم حلالیت بالایی برای هیدروژن در حالت مذاب دارد. ترکهای گرم (Hot Cracking) نیز در حین انجماد و در محدوده دمایی خاصی که فلز هنوز کاملاً جامد نشده، در اثر جدایش عناصر و تنشهای انقباضی رخ میدهند. ترکهای سرد (Cold Cracking) نیز میتوانند به دلیل وجود هیدروژن در جوش و ریزساختار حساس (مانند مارتنزیت) پس از انجماد ایجاد شوند.

عدم نفوذ (Lack of Penetration) زمانی رخ میدهد که حوضچه مذاب به اندازه کافی عمیق نباشد و به ریشه اتصال نرسد. این مشکل میتواند ناشی از حرارت ورودی ناکافی یا جریان نامناسب در حوضچه باشد. بریدگی کناره (Undercut) نیز به فرورفتگی در لبههای جوش اشاره دارد که معمولاً به دلیل جریان بیش از حد قوی مارانگونی یا فشار قوس زیاد در لبههای حوضچه ایجاد میشود. در آلیاژهایی که کشش سطحی آنها به گونهای است که جریان مارانگونی به سمت لبهها حرکت میکند، احتمال بریدگی کناره افزایش مییابد. کنترل دقیق پارامترهای جوشکاری و درک رفتار حوضچه برای جلوگیری از این عیوب ضروری است.

با درک عمیق از شگفتیهای حوضچه مذاب، میتوانیم به سمت کنترل هوشمندانه آن حرکت کنیم. امروزه، تکنیکهای پیشرفتهای برای نظارت و حتی مدلسازی حوضچه مذاب وجود دارد که به جوشکاران و مهندسان کمک میکند تا رفتار آن را پیشبینی کرده و پارامترهای جوشکاری را به گونهای تنظیم کنند که بهترین کیفیت جوش حاصل شود. این کنترل، نه تنها از عیوب جلوگیری میکند، بلکه به بهینهسازی خواص مکانیکی و افزایش کارایی فرآیند نیز منجر میشود.

کنترل حوضچه مذاب به معنای تنظیم دقیق پارامترهای جوشکاری (مانند جریان، ولتاژ، سرعت، نوع گاز محافظ) بر اساس رفتار مشاهده شده یا پیشبینی شده حوضچه است. روشهای نظارتی شامل استفاده از دوربینهای پرسرعت برای مشاهده جریان، حسگرهای حرارتی برای اندازهگیری دما و حتی تحلیلهای صوتی برای تشخیص پایداری قوس هستند. علاوه بر این، مدلسازی عددی حوضچه مذاب (با استفاده از نرمافزارهای شبیهسازی) به مهندسان اجازه میدهد تا تأثیر تغییرات پارامترها و ترکیب آلیاژی را بر رفتار حوضچه پیشبینی کنند و فرآیند را قبل از اجرای واقعی بهینه سازند. دقت در وارد کردن خواص ترموفیزیکی آلیاژها در این مدلها بسیار حیاتی است.

همانطور که دیدیم، حوضچه مذاب جوشکاری، نه تنها یک گودال ساده از فلز مذاب نیست، بلکه یک آزمایشگاه کوچک و پویاست که در آن نیروهای فیزیکی و شیمیایی پیچیدهای در حال تعامل هستند. درک دینامیک این حوضچه، از جمله تأثیر حیاتی ترکیب آلیاژی بر کشش سطحی، ویسکوزیته، و فرآیند انجماد، کلید اصلی برای تولید جوشهایی با کیفیت بالا، عاری از عیوب و با خواص مکانیکی مطلوب است. با شناخت این شگفتیها، جوشکاران و مهندسان میتوانند با اطمینان بیشتری به کنترل فرآیند بپردازند و به نتایج بینظیری دست یابند. این دانش، دروازهای به سوی جوشکاری پیشرفته و هوشمند است.

حوضچه مذاب، حجم کوچکی از فلز است که در اثر گرمای شدید فرآیند جوشکاری ذوب شده و به حالت مایع درمیآید و محل تشکیل اتصال جوش است.

زیرا رفتار حوضچه مذاب مستقیماً بر کیفیت نهایی جوش، عمق نفوذ، شکل جوش، ریزساختار و خواص مکانیکی آن، و همچنین بر احتمال بروز عیوب جوش تأثیر میگذارد.

اثر مارانگونی به جریان **سیال (Fluid)** در حوضچه مذاب گفته میشود که به دلیل تفاوت در کشش سطحی در نقاط مختلف آن سطح ایجاد میشود. این جریان میتواند عمق نفوذ جوش را به شدت تغییر دهد.

حتی مقادیر بسیار کم از عناصر فعال سطحی مانند گوگرد و اکسیژن در آلیاژها، میتوانند کشش سطحی را تغییر داده و جهت و شدت **جریان مارانگونی (Marangoni Flow)** را تحت تأثیر قرار دهند.

این نیروها (**نیروهای لورنتس (Lorentz Forces)**) که توسط میدان مغناطیسی قوس ایجاد میشوند، باعث همزدن و حرکت فلز مذاب در حوضچه میشوند و بر عمق نفوذ و شکل جوش تأثیر میگذارند.

ترک گرم در حین فرآیند انجماد حوضچه مذاب و در محدوده دمایی خاصی که فلز هنوز کاملاً جامد نشده، در اثر جدایش عناصر آلیاژی و تنشهای انقباضی رخ میدهد. آلیاژهایی با محدوده انجماد وسیعتر مستعدترند.

تخلخل زمانی ایجاد میشود که گازهای محلول در فلز مذاب (مانند هیدروژن) در حین انجماد فرصت خروج پیدا نکنند. حلالیت این گازها به شدت به نوع آلیاژ و دما بستگی دارد (مثلاً آلومینیوم حلالیت بالایی برای هیدروژن دارد).

با تنظیم دقیق پارامترهای جوشکاری (جریان، ولتاژ، سرعت، نوع گاز محافظ) و استفاده از روشهای نظارتی مانند دوربینهای پرسرعت، حسگرهای حرارتی و مدلسازی عددی حوضچه مذاب.

ترکیب آلیاژی محدوده انجماد، میزان جدایش عناصر، حلالیت گازها و نوع فازهای تشکیل شده در ریزساختار نهایی جوش را تعیین میکند که همگی بر خواص مکانیکی جوش تأثیرگذارند.

بریدگی کناره معمولاً به دلیل جریان بیش از حد قوی **مارانگونی (Marangoni Flow)** یا فشار قوس زیاد در لبههای حوضچه مذاب ایجاد میشود که باعث فرورفتگی در لبههای جوش میشود.