0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleباکهای آلومینیومی به دلیل وزن سبک، مقاومت بالا در برابر خوردگی و شکلپذیری عالی، در صنایع مختلفی از جمله خودروسازی (باک بنزین، رادیاتور)، موتورسیکلت، قایقسازی و صنایع هوایی کاربرد فراوانی دارند. با این حال، جوشکاری آلومینیوم، بهویژه برای ساخت یا تعمیر باکها که نیاز به آببندی کامل دارند، چالشهای خاص خود را دارد. در این راهنمای جامع، به صورت قدم به قدم، تکنیکهای کلیدی جوشکاری باک آلومینیومی با دو روش متداول TIG (آرگون) و MIG را بررسی خواهیم کرد.

1. لایه اکسیدی (Aluminum Oxide): آلومینیوم به سرعت در معرض هوا یک لایه اکسید سخت (Al₂O₃) تشکیل میدهد که نقطه ذوب بسیار بالاتری (حدود 2072 درجه سانتیگراد) نسبت به خود آلومینیوم (حدود 660 درجه سانتیگراد) دارد. این لایه باید قبل و حین جوشکاری کاملاً زدوده شود.

2. هدایت حرارتی بالا: آلومینیوم گرما را بسیار سریع منتقل میکند. این امر نیازمند ورودی حرارت بالاتر و کنترل دقیقتر برای جلوگیری از سوختگی یا اعوجاج (تاب برداشتن) قطعه کار است.

3. حساسیت به آلودگی: آلومینیوم مذاب به شدت به هیدروژن (موجود در رطوبت و آلودگیها) حساس است که میتواند منجر به تخلخل (Porosity) در جوش شود. تمیزکاری دقیق امری حیاتی است.

4. نرمی و اعوجاج: آلومینیوم فلزی نرم است و در اثر حرارت زیاد به راحتی تغییر شکل میدهد.

نمونه پروژه جوشکاری مخزن آلومینیوم

مهمترین مرحله در جوشکاری آلومینیوم، تمیزکاری کامل سطح است. هرگونه روغن، گریس، رنگ، رطوبت و لایه اکسیدی باید حذف شود:

1. چربیزدایی: سطح را با استفاده از حلالهای مناسب (مانند استون یا پاککنندههای مخصوص آلومینیوم) کاملاً تمیز کنید تا هرگونه چربی و روغن پاک شود.

2. برسکاری: بلافاصله قبل از جوشکاری، از یک برس سیمی از جنس فولاد ضد زنگ (استیل) که فقط برای آلومینیوم استفاده میشود، برای زدودن لایه اکسیدی استفاده کنید. برسکاری باید در یک جهت انجام شود. هرگز از برسی که قبلاً برای فولاد استفاده شده، استفاده نکنید.

3. خشک کردن: اطمینان حاصل کنید که سطح کاملاً خشک است.

جوشکاری TIG به دلیل کنترل دقیق روی حوضچه جوش و کیفیت بالای جوش، اغلب روش ارجح برای جوشکاری باکهای آلومینیومی، بهویژه ورقهای نازکتر و تعمیرات دقیق است.

تجهیزات مورد نیاز:

دستگاه جوش TIG با قابلیت AC (جریان متناوب): جریان AC برای شکستن لایه اکسیدی ضروری است.

گاز محافظ: آرگون خالص (Pure Argon) با خلوص بالا (معمولاً 99.99%).

الکترود تنگستن: معمولاً تنگستن خالص (سبز) یا آلیاژهای زیرکونیوم (قهوهای) یا لانتانیوم (طلایی/آبی) برای AC مناسب هستند. نوک تنگستن باید به صورت پخ یا نیمکره باشد (Ball point).

سیم جوش (Filler Rod): آلیاژ سیم جوش باید با آلیاژ آلومینیوم باک مطابقت داشته باشد (معمولاً از سری 4043 یا 5356 استفاده میشود). 4043 سیالیت بهتری دارد و کمتر ترک میخورد اما جوش آن کمی تیرهتر است. 5356 استحکام بیشتری دارد و رنگ آن به فلز پایه نزدیکتر است اما حساسیت بیشتری به ترک خوردگی دارد.

تورچ TIG مناسب و سیستم خنککننده (در صورت نیاز برای آمپرهای بالا).

1. تنظیمات دستگاه: جریان AC را انتخاب کنید. فرکانس AC (AC Frequency) و بالانس AC (AC Balance – درصد تمیزکنندگی) را بر اساس ضخامت ورق و توصیههای سازنده تنظیم کنید. جریان گاز آرگون را تنظیم کنید (معمولاً 15-25 CFH).

2. شروع قوس: قوس را با فاصله کم روی قطعه کار برقرار کنید (از تماس مستقیم تنگستن با قطعه کار خودداری کنید).

3. ایجاد حوضچه مذاب: اجازه دهید حوضچه مذاب کوچکی تشکیل شود.

4. اضافه کردن سیم جوش: سیم جوش را با زاویه کم (حدود 15-20 درجه) به لبه جلویی حوضچه مذاب وارد و خارج کنید (تکنیک Dab). سیم جوش را داخل قوس نگه ندارید.

5. حرکت تورچ: تورچ را با سرعت ثابت و یکنواخت به جلو حرکت دهید. زاویه تورچ معمولاً حدود 70-80 درجه نسبت به سطح کار است.

6. پایان جوش: در انتهای جوش، به تدریج جریان را کم کنید (Crater Fill) تا از ایجاد ترک در محل پایان جوش جلوگیری شود. گاز محافظ را برای چند ثانیه پس از خاموش شدن قوس نگه دارید (Post-Flow) تا جوش سرد شده و از اکسیداسیون محافظت شود.

جوشکاری MIG سریعتر از TIG است و برای ورقهای ضخیمتر یا تولید انبوه میتواند کارآمدتر باشد. با این حال، کنترل آن کمی دشوارتر است و نیاز به تجهیزات خاصی دارد.

تجهیزات مورد نیاز:

دستگاه جوش MIG با قابلیت جوشکاری آلومینیوم.

سیستم تغذیه سیم مناسب: به دلیل نرمی سیم آلومینیوم، استفاده از اسپول گان (Spool Gun) یا سیستم پوش-پول (Push-Pull System) برای جلوگیری از گیر کردن و مچاله شدن سیم در مسیر تورچ بسیار ضروری است.

گاز محافظ: آرگون خالص (Pure Argon) یا گاهی مخلوط آرگون/هلیوم برای نفوذ بیشتر در قطعات ضخیم.

سیم جوش آلومینیومی: مشابه TIG، از آلیاژهای 4043 یا 5356 متناسب با فلز پایه استفاده میشود. قطر سیم باید مناسب ضخامت قطعه باشد.

نازل تماس (Contact Tip): از نازلهای مخصوص آلومینیوم که کمی بزرگتر از قطر سیم هستند استفاده کنید تا از گیر کردن سیم به دلیل انبساط حرارتی جلوگیری شود.

لاینر تورچ: استفاده از لاینرهای تفلونی یا نایلونی به جای لاینرهای فولادی استاندارد برای کاهش اصطکاک سیم ضروری است.

مراحل جوشکاری MIG:

1. تنظیمات دستگاه: ولتاژ و سرعت تغذیه سیم را بر اساس ضخامت ورق، قطر سیم و نوع گاز تنظیم کنید (به جداول راهنمای سازنده مراجعه کنید). جریان گاز را تنظیم نمایید (معمولاً 25-35 CFH).

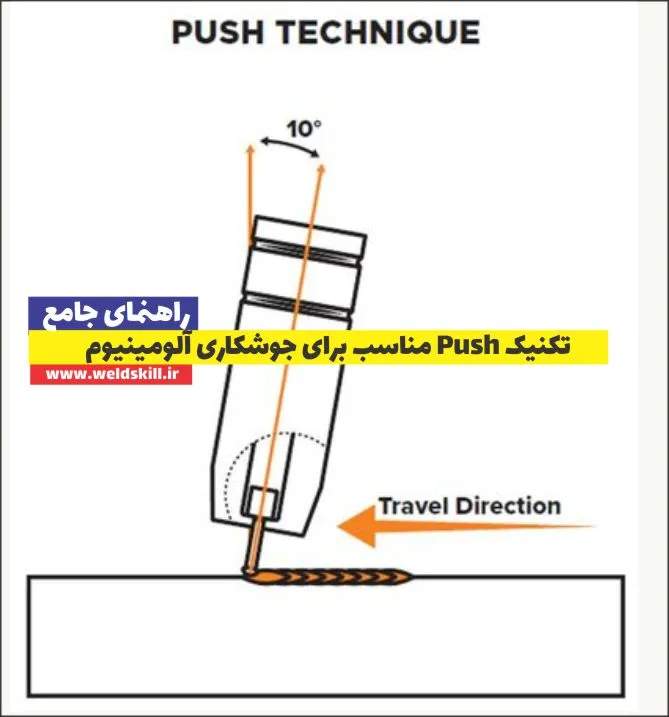

2. تکنیک جوشکاری: از تکنیک هل دادن (Push Technique) استفاده کنید. یعنی تورچ را به سمت جلو هل دهید (زاویه حدود 10-15 درجه). این کار باعث بهبود پوشش گاز محافظ و دید بهتر حوضچه جوش میشود.

3. فاصله نازل تا قطعه کار (Stick-out): فاصله نسبتاً کوتاهی (حدود 1/2 تا 3/4 اینچ) را حفظ کند.

4. سرعت حرکت: با سرعت ثابت و یکنواخت حرکت کنید تا مهره جوش یکنواختی ایجاد شود. از حرکات رفت و برگشتی (weaving) زیاد خودداری کنید مگر برای پاسهای ریشه در اتصالات خاص.

5. پایان جوش: مانند TIG، مراقب باشید که در انتهای جوش گودال (Crater) ایجاد نشود. برخی دستگاهها تنظیمات خاصی برای پر کردن گودال انتهایی دارند.

پیشگرمایش (Preheating): برای قطعات ضخیمتر (معمولاً بالای 6 میلیمتر) یا در محیطهای سرد، پیشگرم کردن قطعه کار تا دمای حدود 100-150 درجه سانتیگراد میتواند به کنترل بهتر حوضچه جوش، کاهش تنشهای داخلی و جلوگیری از ترک خوردگی کمک کند. از حرارت بیش از حد خودداری کنید.

پشتبند (Backing Bar): در صورت امکان، استفاده از پشتبند مسی یا فولادی ضد زنگ در پشت درز جوش میتواند به کنترل نفوذ، جذب حرارت اضافی و جلوگیری از سوختگی کمک کند.

گاز محافظ پشتی (Back Purging): برای اطمینان از عدم اکسیداسیون ریشه جوش (سمت داخل باک)، میتوان از گاز آرگون در داخل باک نیز استفاده کرد (Back Purging). این کار کیفیت و آببندی جوش را به شدت افزایش میدهد، اگرچه اجرای آن ممکن است کمی پیچیدهتر باشد.

خال جوش (Tack Welding): قبل از جوشکاری کامل درز، قطعات را با استفاده از خال جوشهای کوتاه و محکم در فواصل منظم به هم متصل کنید. این کار از جابجایی و اعوجاج قطعات حین جوشکاری اصلی جلوگیری میکند.

انتخاب صحیح آلیاژ سیم جوش: همیشه سعی کنید آلیاژ سیم جوش را با آلیاژ فلز پایه (باک) مطابقت دهید یا از آلیاژهای توصیهشده (مانند 4043 یا 5356) استفاده کنید. استفاده از آلیاژ نامناسب میتواند منجر به ترک خوردگی یا ضعف جوش شود.

کنترل حرارت ورودی: به دلیل هدایت حرارتی بالای آلومینیوم، مدیریت دقیق حرارت ورودی بسیار مهم است. سرعت حرکت مناسب و تنظیمات صحیح دستگاه (آمپراژ در TIG، ولتاژ و سرعت سیم در MIG) کلیدی هستند. از توقفهای طولانی در یک نقطه خودداری کنید.

تست نشتی: پس از اتمام جوشکاری و سرد شدن کامل باک، انجام تست نشتی (Leak Test) با استفاده از آب و صابون یا روشهای فشار هوا (با احتیاط) برای اطمینان از آببندی کامل ضروری است.

خلاصه: برای تست نشتی باک آلومینیومی جوشکاری شده با هوا و کف صابون، از فشار بسیار کم، معمولاً در محدوده 2 تا 5 PSI (0.15 تا 0.35 بار)، استفاده کنید و هرگز از فشارهای بالا استفاده نکنید. ایمنی در اولویت است.

| عیب (Defect) | علت رایج (Common Cause) | راه حل / پیشگیری (Solution / Prevention) |

|---|---|---|

| تخلخل (Porosity) |

- آلودگی هیدروژنی (رطوبت، روغن، گریس روی سطح یا سیم جوش) - پوشش ناکافی یا آلوده گاز محافظ - جریان گاز محافظ کم یا زیاد - فاصله زیاد تورچ تا قطعه کار - باد یا جریان هوا در محیط |

- تمیزکاری فوقالعاده دقیق سطح و سیم جوش قبل از جوشکاری - اطمینان از خشکی کامل قطعه، سیم و تجهیزات - استفاده از گاز محافظ با خلوص بالا و تنظیم صحیح جریان - بررسی نشتی در مسیر گاز - حفظ فاصله مناسب تورچ و استفاده از محافظ باد در صورت نیاز - استفاده از تکنیک صحیح (هل دادن در MIG) |

| ترک خوردگی (Cracking) |

- انتخاب نامناسب آلیاژ سیم جوش (ناسازگار با فلز پایه) - سرد شدن سریع حوضچه جوش (به خصوص در انتهای جوش) - تنشهای انقباضی بالا (طراحی اتصال نامناسب، قید و بست زیاد) - حوضچه جوش بیش از حد مقعر (Concave) - حرارت ورودی کم یا زیاد |

- انتخاب آلیاژ سیم جوش مناسب (مثلاً 4043 برای مقاومت بهتر به ترک گرم) - پر کردن کامل گودال انتهای جوش (Crater Fill) - پیشگرمایش مناسب (برای قطعات ضخیم یا اتصالات مقید) - طراحی صحیح اتصال برای کاهش تنش - کنترل حرارت ورودی و سرعت جوشکاری - ایجاد گرده جوش کمی محدب (Convex) |

| عدم ذوب / نفوذ ناکافی (Lack of Fusion / Penetration) |

- باقی ماندن لایه اکسیدی روی سطح یا بین پاسها - حرارت ورودی بسیار کم (آمپراژ/ولتاژ پایین) - سرعت حرکت بیش از حد زیاد - زاویه نامناسب تورچ - طراحی نامناسب اتصال (عدم وجود پخ کافی در قطعات ضخیم) |

- تمیزکاری کامل لایه اکسیدی قبل از جوشکاری و بین پاسها - افزایش حرارت ورودی (تنظیم صحیح پارامترها) - کاهش سرعت حرکت - استفاده از زاویه صحیح تورچ برای هدایت حرارت به ریشه - آمادهسازی صحیح لبههای اتصال (ایجاد پخ یا فاصله مناسب) |

| اعوجاج (Distortion) |

- حرارت ورودی بیش از حد یا نامتوازن - عدم استفاده از خال جوش یا تعداد کم آنها - توالی نامناسب جوشکاری - قید و بست بیش از حد یا نامناسب - ذات فلز آلومینیوم (انبساط حرارتی بالا) |

- کنترل دقیق حرارت ورودی - استفاده از خال جوشهای کافی و محکم - برنامهریزی توالی جوشکاری (جوشکاری متناوب، از مرکز به بیرون) - استفاده هوشمندانه از قید و بست و پشتبند - استفاده از تکنیکهای کاهش تنش (مانند چکشکاری ملایم پاسها - Peening) |

| سوختگی لبه (Melt Through / Burn Through) |

- حرارت ورودی بیش از حد بالا - سر عت حرکت بسیار آهسته - عدم استفاده از پشتبند (برای ورقهای نازک) - فاصله (گپ) زیاد بین قطعات |

- کاهش حرارت ورودی (آمپراژ/ولتاژ) - افزایش سرعت حرکت - استفاده از پشتبند مسی یا فولادی ضد زنگ - تنظیم دقیق فاصله بین قطعات قبل از جوشکاری |

تهویه: جوشکاری آلومینیوم دود و بخارات مضری (به خصوص ازن و اکسیدهای فلزی) تولید میکند. حتماً در فضایی با تهویه بسیار خوب کار کنید و از ماسکهای تنفسی مناسب یا سیستمهای تهویه موضعی استفاده کنید.

محافظت چشم و پوست: جهت جلوگیری از برق زدگی چشم از کلاه ماسک جوشکاری با درجه تیرگی مناسب (معمولاً 10-13) و لباسهای محافظ کامل (آستین بلند، دستکش چرمی، پیشبند) استفاده کنید. اشعه UV حاصل از قوس جوشکاری آلومینیوم بسیار شدید است.

خطر برق گرفتگی: همیشه از تجهیزات سالم و با اتصال زمین مناسب استفاده کنید و روی سطوح خشک کار کنید.

خطر آتشسوزی: مواد قابل اشتعال را از محیط کار دور نگه دارید.

جوشکاری باک آلومینیومی، چه با روش TIG و چه MIG، نیازمند دقت، دانش فنی و رعایت اصول آمادهسازی و ایمنی است. تمیزکاری بینقص سطح، انتخاب صحیح تجهیزات و مواد مصرفی، تنظیم دقیق پارامترهای جوشکاری و بهکارگیری تکنیک مناسب، کلید دستیابی به جوشی مستحکم، بدون نشتی و با ظاهر مطلوب است.

در حالی که TIG کنترل و کیفیت بالاتری را ارائه میدهد (به خصوص برای تعمیرات و قطعات نازک)، MIG سرعت بیشتری دارد و برای تولید مناسبتر است. با تمرین و توجه به جزئیات ذکر شده در این راهنما، میتوانید مهارت لازم برای جوشکاری موفقیتآمیز باکهای آلومینیومی را کسب کنید.

در پایان اگر علاقهمند به یادگیری تخصصی جوشکاری باک آلومینیوم هستید؟ برای ثبتنام و کسب اطلاعات بیشتر درباره دورههای آموزشی ما، با شمارههای زیر تماس حاصل فرمایید: