0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 16:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز کرج : بلوار تربیت مربی مرکز ITC دپارتمان جوشکاری و متالوژی

ساعت کاری: 09:00 صبح تا 16:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز کرج : بلوار تربیت مربی مرکز ITC دپارتمان جوشکاری و متالوژی

فهرست مطلب

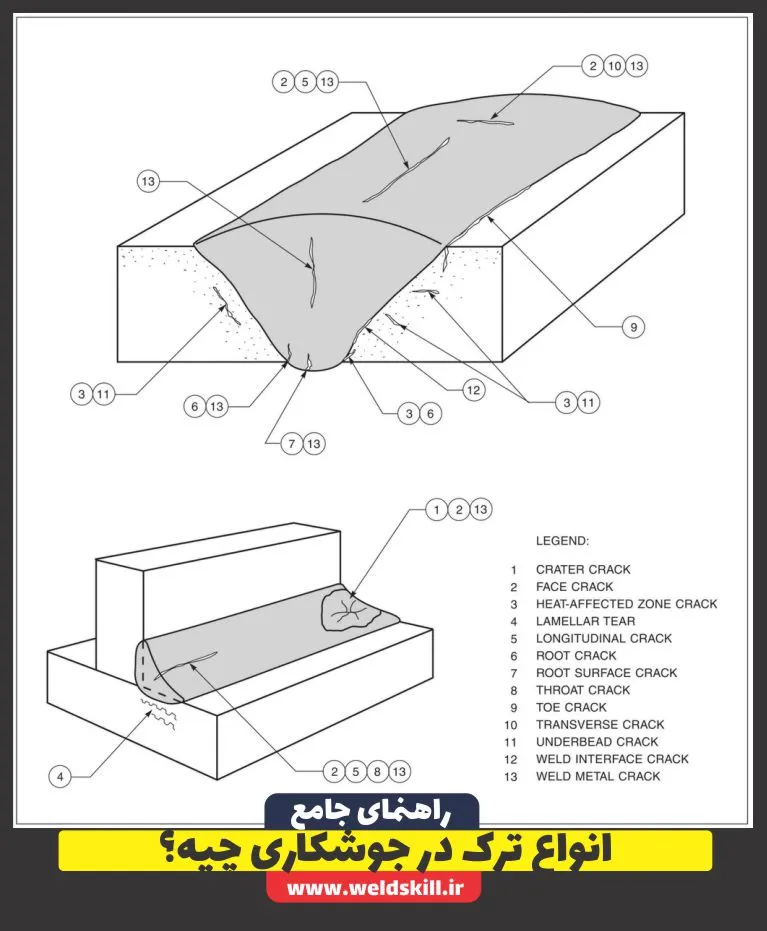

Toggleجوشکاری، هنری صنعتی است که اتصال دائمی فلزات را ممکن میسازد، اما چالشهایی نظیر بروز ترکها میتواند کیفیت و ایمنی سازهها را به خطر اندازد. شناخت انواع ترک جوش و دلایل آنها برای هر جوشکار و مهندس متالورژی حیاتی است. در این مقاله جامع، به بررسی عمیق 13 ترک در جوشکاری میپردازیم، علل شکلگیری آنها را تحلیل کرده و راهکارهای عملی برای پیشگیری و درمانشان ارائه میدهیم. با بهرهگیری از آموزش جوشکاری صحیح و متخصصان آموزشگاه جوشکاری ولداسکیل، میتوانید مهارتهای خود را ارتقا داده و از بروز این نقایص به حداقل برسانید و اتصالات جوش قوی و مطمئن ایجاد کنید.

ترکهای جوش بر اساس دمای تشکیل به دو دسته اصلی گرم و سرد تقسیم میشوند که شناخت این دستهبندی برای درک مکانیزم بروز آنها ضروری است. ترکهای گرم حین انجماد فلز جوش یا در دماهای بالا شکل میگیرند، در حالی که ترکهای سرد پس از انجماد کامل و در دماهای پایینتر به وجود میآیند. این تمایز در شناخت دلایل ریشهای و انتخاب راهکارهای مناسب برای پیشگیری از اهمیت ویژهای برخوردار است.

ترکهای گرم، عیوبی هستند که در دماهای بالا و معمولاً در هنگام انجماد فلز جوش یا در منطقه متاثر از حرارت (HAZ) که هنوز دمای بالایی دارد، ظاهر میشوند. این ترکها اغلب نتیجه جدایش ناخالصیها و تشکیل فازهای با نقطه ذوب پایین در مرز دانهها هستند که تحت تنشهای انقباضی کششی قرار میگیرند. ترکیب شیمیایی نامناسب، سرعت بالای انجماد و تنشهای حرارتی میتوانند عامل اصلی بروز این ترکها باشند. پیشگرمایش مناسب و کنترل سرعت سرد شدن از راهکارهای مهم برای کاهش آنهاست.

ترکهای سرد، پس از انجماد کامل جوش و در دماهای پایینتر (معمولاً زیر 200 درجه سانتیگراد) و حتی ساعتها یا روزها پس از جوشکاری ایجاد میشوند. اصلیترین دلایل این ترکها شامل حضور هیدروژن نفوذی، وجود ساختارهای میکروسکوپی حساس (مانند مارتنزیت) و تنشهای پسماند بالا است. این سه عامل (هیدروژن، ریزساختار، تنش) به صورت ترکیبی عمل میکنند و باعث شکنندگی و ترکخوردگی میشوند. استفاده از الکترودهای کمهیدروژن مثل الکترود 7018 و انجام عملیات حرارتی پس از جوشکاری (PWHT) از راهکارهای کلیدی پیشگیری است.

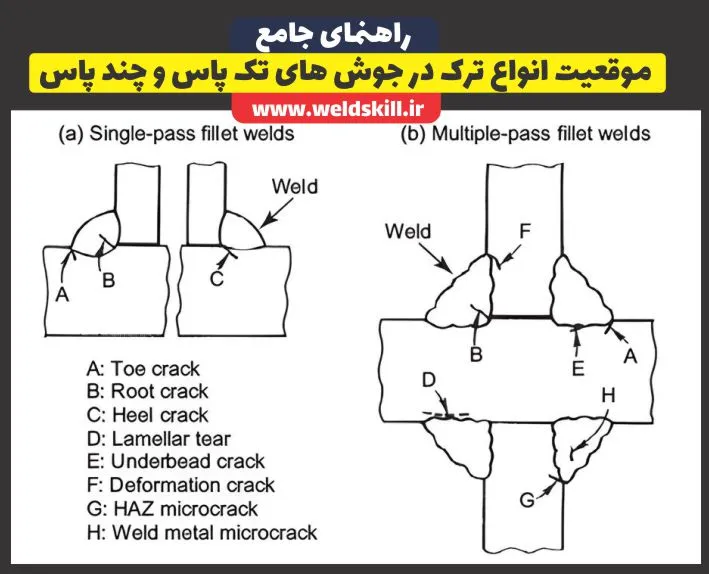

در این بخش، به بررسی جزئیتر انواع ترک جوش مطابق با نمودار اصلی میپردازیم و برای هر یک، دلایل و راهکارهای درمانی را شرح میدهیم. این دستهبندی به شما کمک میکند تا عیوب را با دقت بیشتری شناسایی کنید.

معرفی: ترکهایی که در انتهای گرده جوش، جایی که قوس متوقف شده و فلز مذاب سریع سرد میشود، ظاهر میشوند. معمولاً به شکل ستارهای یا طولی هستند.

دلایل: انقباض سریع فلز جوش در انتهای گرده به دلیل عدم پر شدن کافی دهانه، جدایش ناخالصیها.

راهکار: پر کردن مناسب و آهسته دهانه در انتهای جوشکاری، استفاده از تکنیکهای پایان قوس (Crater Filling).

مثال: در جوشکاری لولههای تحت فشار، پر کردن صحیح دهانه حیاتی است تا از نشتی جلوگیری شود.

معرفی: ترکهایی که بر روی سطح گرده جوش قابل مشاهده هستند.

دلایل: تنشهای کششی ناشی از انقباض، هیدروژن نفوذی، سختی بیش از حد سطح جوش، ناخالصیهای سطحی.

راهکار: کنترل سرعت سرد شدن، پیشگرمایش و پسگرمایش، استفاده از الکترودهای کمهیدروژن، تمیزکاری سطح قبل از جوشکاری.

معرفی: ترکهایی که در ناحیه مجاور خط ذوب در فلز پایه (HAZ) شکل میگیرند. میتوانند از نوع گرم یا سرد باشند.

دلایل: سختیپذیری بالای فلز پایه، هیدروژن نفوذی (ترک سرد)، جدایش مرزی ناخالصیها (ترک گرم).

راهکار: انتخاب صحیح فلز پایه، کنترل ورودی حرارت، پیشگرمایش، پسگرمایش، استفاده از الکترودهای با کمترین میزان هیدروژن.

معرفی: ترکهایی که در فلز پایه و موازی با سطح نورد شده آن ایجاد میشوند، معمولاً زیر جوشهای فیله یا اتصالات T شکل.

دلایل: وجود ناخالصیهای غیرفلزی (مانند سولفیدها) که به صورت لایهای در فلز نورد شده قرار گرفتهاند و تحت تنشهای انقباضی عمود بر صفحه نورد کشیده میشوند.

راهکار: استفاده از فولاد با کیفیت (با خلوص بالا و سولفور کم)، طراحی مناسب اتصال برای کاهش تنشها، استفاده از جوشهای پرکننده (Butter-Pass) برای بهبود انعطافپذیری.

معرفی: ترکهایی که در طول گرده جوش و موازی با محور آن ایجاد میشوند.

دلایل: نسبت نامناسب پهنا به عمق گرده، انقباض بیش از حد، وجود هیدروژن نفوذی، سختی بالا.

راهکار: تنظیم صحیح پارامترهای جوشکاری (ولتاژ، جریان، سرعت)، کاهش تنشهای پسماند، کنترل هیدروژن.

مثال: در جوشکاری با قوس غوطهور، تنظیم دقیق پارامترها برای جلوگیری از ترک طولی در مرکز گرده جوش حائز اهمیت است.

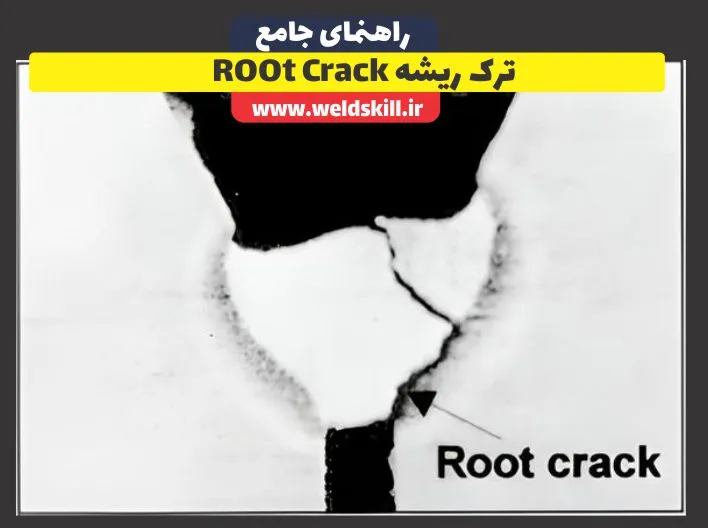

معرفی: ترکهایی که در ریشه جوش (اولین پاس) و در عمق اتصال ایجاد میشوند.

دلایل: عدم نفوذ کافی، تنشهای کششی بالا در ریشه، آلودگی، هیدروژن نفوذی.

راهکار: آمادهسازی صحیح شیار، افزایش نفوذ، تمیزکاری دقیق ریشه، پیشگرمایش، استفاده از الکترودهای کمهیدروژن.

معرفی: ترکهایی که بر روی سطح ریشه جوش (سمت پشتی اتصال) قابل مشاهده هستند.

دلایل: مشابه ترک ریشه، با تاکید بر سطح پشتی که ممکن است سرد شدن سریعتری داشته باشد.

راهکار: کنترل قوس در ریشه، اطمینان از پوشش گاز محافظ مناسب (در جوشکاری TIG/MIG), استفاده از پشتیبان مسی یا پودر.

معرفی: ترکهایی که در مقطع عرضی جوش فیله یا در بخش مرکزی گلوگاه جوش شیاری ایجاد میشوند.

دلایل: تنشهای داخلی، انقباض زیاد، سختی بالا، طراحی نامناسب.

راهکار: کنترل میزان ورودی حرارت، استفاده از جوش چند پاس، طراحی مناسب جوش.

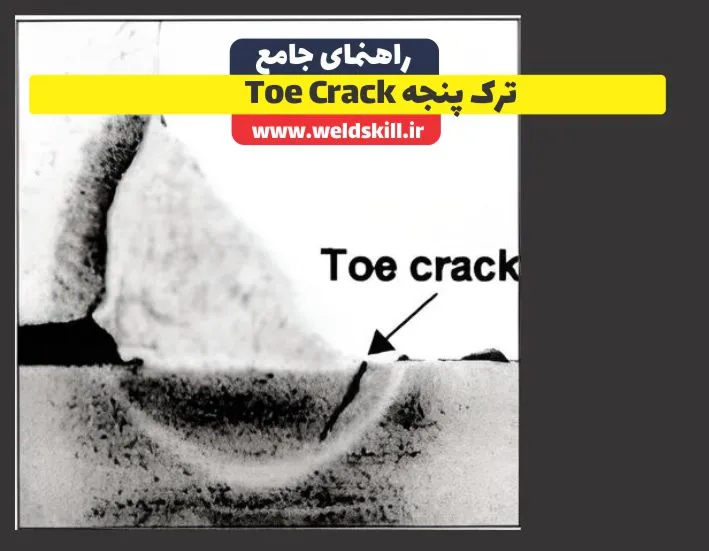

معرفی: ترکهایی که در محل اتصال لبه گرده جوش به فلز پایه (پنجه جوش) ایجاد میشوند.

دلایل: تمرکز تنش در پنجه به دلیل ناهمواری، سختی بالای منطقه پنجه، هیدروژن نفوذی.

راهکار: کنترل شکل گرده جوش (Profile), کاهش سختی HAZ، پیشگرمایش، پسگرمایش.

معرفی: ترکهایی که عمود بر محور گرده جوش و در طول آن ایجاد میشوند.

دلایل: تنشهای کششی عرضی ناشی از انقباض، سختی بیش از حد جوش یا HAZ، وجود هیدروژن.

راهکار: کنترل ورودی حرارت، پیشگرمایش و پسگرمایش، انتخاب فلز پرکننده مناسب. مثال: در جوشکاری فولادهای پرکربن، ترکهای عرضی شایعتر هستند و نیاز به کنترل دقیق دما دارند.

نوع ترک مشاهده شده در جوشکاری خود را انتخاب کنید تا اطلاعات مربوط به علت و راهکارهای آن را مشاهده نمایید.

معرفی: ترکهایی که در فلز پایه، درست زیر گرده جوش و در منطقه HAZ ایجاد میشوند. این ترکها معمولاً از نوع ترک سرد هستند.

دلایل: سختی بالای HAZ، وجود هیدروژن نفوذی، تنشهای پسماند.

راهکار: پیشگرمایش مناسب، استفاده از الکترودهای کمهیدروژن، کنترل سرعت سرد شدن، پسگرمایش.

معرفی: ترکهایی که دقیقاً در مرز بین فلز جوش و فلز پایه (خط ذوب) ایجاد میشوند.

دلایل: جدایش ناخالصیها در خط ذوب، تفاوت در ضریب انبساط حرارتی فلز جوش و پایه، تشکیل فازهای شکننده در مرز.

راهکار: تمیزکاری دقیق مرز جوش، انتخاب فلز پرکننده سازگار، کنترل ورودی حرارت.

معرفی: ترکهای عمومی که در هر نقطه از فلز جوش (غیر از ریشه یا دهانه) اتفاق میافتند. میتوانند طولی، عرضی یا پراکنده باشند.

دلایل: ترکیب شیمیایی نامناسب فلز جوش، تنشهای انقباضی بالا، وجود ناخالصیها، نفوذ هیدروژن، سختی بیش از حد.

راهکار: انتخاب الکترود و سیم جوش مناسب، کنترل پارامترهای جوشکاری، پیشگرمایش و پسگرمایش، کنترل هیدروژن.

شناخت 13 ترک در جوشکاری، از جمله انواع ترک جوش گرم و سرد، اساس موفقیت در عملیات جوشکاری است. با درک دلایل شکلگیری هر ترک و اجرای راهکارهای پیشگیرانه، میتوانیم کیفیت و پایداری اتصالات جوش را به طور قابل توجهی افزایش دهیم. آموزش مستمر و بهروزرسانی دانش جوشکاری از طریق مراکز معتبر نظیر آموزشگاه جوشکاری ولداسکیل، تضمینکننده تولید جوشهای بیعیب و نقص و افزایش ایمنی در صنایع مختلف است. سرمایهگذاری در دانش فنی، بهترین راهکار برای غلبه بر چالشهای جوشکاری و دستیابی به نتایج مطلوب است.

ترک جوش یک ناپیوستگی در فلز جوش یا منطقه متأثر از حرارت (HAZ) است که به دلیل تنشهای داخلی، ضعف متالورژیکی یا وجود ناخالصیها ایجاد میشود و میتواند استحکام و ایمنی اتصال را به شدت کاهش دهد.

ترکهای گرم در دماهای بالا و حین انجماد فلز جوش شکل میگیرند، در حالی که ترکهای سرد پس از انجماد کامل و در دماهای پایینتر (گاهی ساعتها بعد) به دلیل وجود هیدروژن نفوذی و تنشهای پسماند ایجاد میشوند.

پیشگرمایش سرعت سرد شدن را کاهش میدهد، از تشکیل ریزساختارهای شکننده جلوگیری میکند و به هیدروژن فرصت خروج میدهد، بنابراین از بروز ترکهای سرد جلوگیری میکند.

پارگی لاملار در فلز پایه و موازی با سطح نورد شده آن ایجاد میشود، معمولاً در زیر جوشهای فیله یا اتصالات T شکل که تحت تنشهای عمود بر لایهها قرار میگیرند.

برای جلوگیری از ترک دهانه، باید در انتهای جوشکاری، دهانه را به آرامی و به صورت کامل پر کرد و از تکنیکهای پایان قوس (Crater Filling) استفاده نمود.

هیدروژن میتواند در حین جوشکاری وارد فلز مذاب شده و پس از سرد شدن، در ریزساختارهای حساس به دام افتاده و باعث شکنندگی و ایجاد ترکهای سرد (به ویژه ترکهای زیرگرده و پنجه) شود.

این ترکها در ناحیهای از فلز پایه که نزدیک به جوش قرار دارد و تحت تأثیر حرارت قرار گرفته اما ذوب نشده است، ایجاد میشوند و میتوانند از نوع گرم یا سرد باشند.

خیر، برخی ترکهای سطحی ممکن است بسیار ریز باشند و برای شناسایی آنها نیاز به استفاده از روشهای بازرسی غیرمخرب مانند مایعات نافذ یا ذرات مغناطیسی باشد.

کاهش تنشهای پسماند از طریق کنترل مناسب پارامترهای جوشکاری، استفاده از توالی جوشکاری مناسب، و عملیات حرارتی پس از جوشکاری (PWHT) امکانپذیر است.

**آموزش جوشکاری** صحیح و جامع، جوشکاران را با تکنیکهای صحیح، انتخاب مواد مناسب، و روشهای کنترل کیفیت آشنا میکند، که به طور مستقیم منجر به کاهش بروز عیوب و افزایش کیفیت جوش میشود.