0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

تاحالا شده به برج میلاد نگاه کنید، یا حتی به نردههای استیل راهپله خونهتون، و از خودتون بپرسید این تیکههای غولپیکر یا ظریف فلزی چطوری اینقدر محکم به هم وصل شدن؟ جوابش توی یک کلمه جادوییه: جوشکاری! اما صبر کنید، قضیه به همین سادگیها هم نیست. اگه یه سر به دنیای جوشکاری بزنید، با یه عالمه اسم عجیب و غریب و روشهای مختلف روبرو میشید: آرگون، CO2، الکترود دستی، زیرپودری، پلاسما… گیجکننده است، نه؟ سوال اصلی اینجاست: چرا واقعاً این همه انواع جوشکاری داریم؟ مگه نمیشد با یه روش همه کارها رو انجام داد؟

تو این راهنمای کامل، قراره پرده از راز این تنوع برداریم و ببینیم چرا دنیای جوشکاری اینقدر رنگارنگه. قول میدم بعد از خوندن این مطلب، تفاوت انواع جوشکاری رو بهتر درک کنید و بفهمید چرا هر کدوم برای خودشون پادشاهی میکنن!

فهرست مطلب

Toggleجوشکاری، خیلی ساده، یعنی هنر (و البته علم!) اتصال دائمی دو یا چند قطعه فلزی با استفاده از گرما، فشار یا هر دو. از ساختن آسمونخراشها و کشتیهای غولپیکر گرفته تا تولید قطعات ریز و حساس الکترونیکی، ردپای جوشکاری همه جا هست. این فرآیند، ستون فقرات خیلی از صنایع محسوب میشه.

اما همونطور که گفتیم، وقتی پای عمل میاد وسط، میبینیم که یک روش واحد جوابگوی همه نیازها نیست. درست مثل جعبه ابزار یه مکانیک ماهر که فقط یه آچار فرانسه توش نیست! هر پیچ و مهرهای آچار مخصوص خودش رو میطلبه. دنیای انواع جوشکاری هم دقیقا همینه. هر فلز، هر پروژه، هر شرایطی، یه “آچار” یا بهتر بگیم، یه روش جوشکاری خاص خودش رو میخواد. بیایید با هم دلایل اصلی این تنوع رو کشف کنیم.

فکر کنید میخواهید یک قاب عکس فلزی ظریف بسازید و بعدش هم برید اسکلت فلزی یک ساختمان ده طبقه رو جوش بدید. آیا منطقیه که از یک روش و یک دستگاه برای هر دو کار استفاده کنید؟ قطعا نه! تفاوت انواع جوشکاری دقیقا از همین نیازهای متفاوت نشأت میگیره. بیایید دلایل اصلی رو دقیقتر بررسی کنیم:

در این جدول به صورت خلاصه با فرآیندهای رایج جوشکاری و کاربردهای اصلی آنها آشنا میشوید.

| فرایند (نام رایج) | مخفف استاندارد | ویژگی کلیدی | کاربرد اصلی |

|---|---|---|---|

| جوشکاری الکترود دستی (Stick) | SMAW | تطبیقپذیری بالا، قابل حمل، مناسب فضای باز | سازههای فلزی، تعمیرات، خطوط لوله، کار در محل |

| جوشکاری MIG/MAG (CO2) | GMAW | سرعت بالا، نرخ رسوب خوب، یادگیری نسبتاً آسان | تولید انبوه، صنعت خودرو، فولادهای کربنی و کمآلیاژ، ضخامتهای متوسط |

| جوشکاری آرگون (TIG) | GTAW | کیفیت و دقت بسیار بالا، کنترل عالی، جوش تمیز | فلزات حساس (استیل، آلومینیوم، تیتانیوم)، ورق نازک، صنایع غذایی و دارویی، کاربردهای دقیق |

| جوشکاری توپودری | FCAW | سرعت بالا (مشابه MIG)، نفوذ خوب، قابل استفاده بدون گاز محافظ خارجی (Self-Shielded) | سازههای سنگین، کشتیسازی، پلسازی، کار در فضای باز |

| جوشکاری زیرپودری | SAW | نرخ رسوب بسیار بالا، کیفیت عالی، اتوماسیون | جوشکاری صفحات ضخیم، مخازن تحت فشار بزرگ، تیر ورقها، کشتیسازی (معمولا در حالت تخت) |

| جوشکاری پلاسما | PAW | قوس بسیار متمرکز و داغ، دقت بالا (حتی بهتر از TIG در برخی موارد) | برشکاری دقیق، جوشکاری قطعات بسیار نازک یا بسیار ضخیم، کاربردهای هوافضا |

| جوشکاری مقاومتی (نقطهای/درزی) | RW (RSW/RSEW) | سرعت بسیار بالا، بدون نیاز به ماده پرکننده، مناسب اتوماسیون | صنعت خودرو (اتصال ورقها)، ساخت لوازم خانگی، مونتاژ ورقهای نازک |

توجه: این جدول خلاصهای از رایجترین فرآیندهاست و روشهای تخصصی دیگری نیز وجود دارند.

این یکی دیگه شاهکلید ماجراست! فلزات مختلف، شخصیتهای متفاوتی دارن:

فولاد ساده کربنی: رایجترین فلز توی صنعت. نسبتا خوشقلق و با خیلی از روشهای جوشکاری سازگاره.

فولاد ضد زنگ (استنلس استیل): زیبا، مقاوم به زنگزدگی، اما موقع جوشکاری حساستره و نیاز به دقت بیشتری داره تا خاصیت ضد زنگش رو از دست نده. معمولا روشهایی مثل TIG (آرگون) یا MIG با گاز میکس براش ایدهآله.

آلومینیوم: سبک، رسانای عالی گرما، اما اکسید سمجی روی سطحش داره و نقطه ذوبش پایینه. جوشکاریش قلق خاصی داره و روشهای TIG برای آلومینیوم و MIG (مخصوصا با قابلیت پالس) براش حرف اول رو میزنن. الکترود دستی برای آلومینیوم؟ تقریبا مثل کابوس میمونه!

چدن: ترد و شکننده، جوشکاریش یه چالش واقعیه و نیاز به پیشگرمایش، پسگرمایش و الکترودهای مخصوص داره.

فلزات رنگی (مس، برنج و…): هر کدوم داستان خودشون رو دارن.

ضخامت هم که دیگه جای خود داره. جوش دادن یه ورق نازک ۱ میلیمتری با جوش دادن یه صفحه فولادی ۵ سانتیمتری زمین تا آسمون فرق داره! برای ورق نازک به روشی با حرارت کنترلشده و دقیق مثل TIG نیاز داریم تا سوراخ نشه، ولی برای صفحه ضخیم به روشی با نفوذ بالا و سرعت زیاد مثل زیرپودری یا MIG/MAG با آمپر بالا احتیاجه. پس میبینید که جنس و ضخامت فلز، اولین فیلتر برای انتخاب از بین انواع جوشکاری موجوده.

میخوایم چی بسازیم؟ این سوال، مسیر انتخاب روش جوشکاری رو روشن میکنه:

سازههای فلزی (ساختمان، پل): اینجا استحکام و نفوذ جوش حرف اول رو میزنه. ظاهر جوش شاید اولویت دوم باشه. روشهایی مثل الکترود دستی (SMAW) یا CO2 (MIG/MAG) و زیرپودری (SAW) خیلی کاربرد دارن.

مخازن تحت فشار و خطوط لوله: کیفیت جوش باید بینقص باشه. هرگونه ترک یا تخلخل میتونه فاجعه به بار بیاره. تستهای رادیوگرافی و اولتراسونیک معموله. اینجا روشهایی مثل TIG برای پاس ریشه (که نیاز به دقت بالا داره) و الکترودهای خاص یا MIG/MAG برای پاسهای بعدی رایجه. تفاوت انواع جوشکاری در این کاربردها حیاتیه.

صنایع غذایی و دارویی: ظاهر جوش بسیار مهمه. سطح جوش باید صاف، صیقلی و بدون هیچ خلل و فرجی باشه تا محل تجمع باکتری نشه. TIG اینجا پادشاهی میکنه.

قطعات خودرو: ترکیبی از سرعت، استحکام و دقت لازمه. جوشکاری رباتیک با MIG/MAG یا جوشکاری مقاومتی خیلی رایجه.

کارهای هنری و دکوراتیو: ظرافت و زیبایی حرف اول رو میزنه. باز هم TIG گزینهی محبوبه.

گاهی اوقات، جوش فقط باید دو قطعه رو محکم نگه داره. اما خیلی وقتها، انتظارات بیشتری ازش داریم:

ظاهر جوش: یه وقتایی جوش باید مثل پولک ماهی، مرتب و تمیز باشه (اصطلاحا “جوش سکهای” در TIG). یه وقتایی هم فقط مهمه که کار رو راه بندازه و زیر رنگ یا پوشش مخفی میشه. انواع جوشکاری ظاهر متفاوتی ایجاد میکنن. TIG معمولا تمیزترین جوش رو میده، در حالی که الکترود دستی سرباره زیادی تولید میکنه که باید پاک بشه.

خواص مکانیکی: آیا جوش باید کشش زیادی رو تحمل کنه؟ باید در برابر ضربه مقاوم باشه؟ یا انعطافپذیری خاصی داشته باشه؟ انتخاب روش جوشکاری، نوع سیم جوش یا الکترود، و پارامترهای جوشکاری، همگی روی این خواص تاثیر میگذارن.

عدم وجود عیوب: تخلخل (سوراخهای ریز)، نفوذ ناقص، بریدگی کنار جوش (Undercut)، ترک و… همگی عیوب جوشکاری هستن. برخی از انواع جوشکاری اگه درست انجام بشن، احتمال بروز این عیوب رو کمتر میکنن. مثلا TIG کنترل خیلی خوبی روی حوضچه مذاب به جوشکار میده.

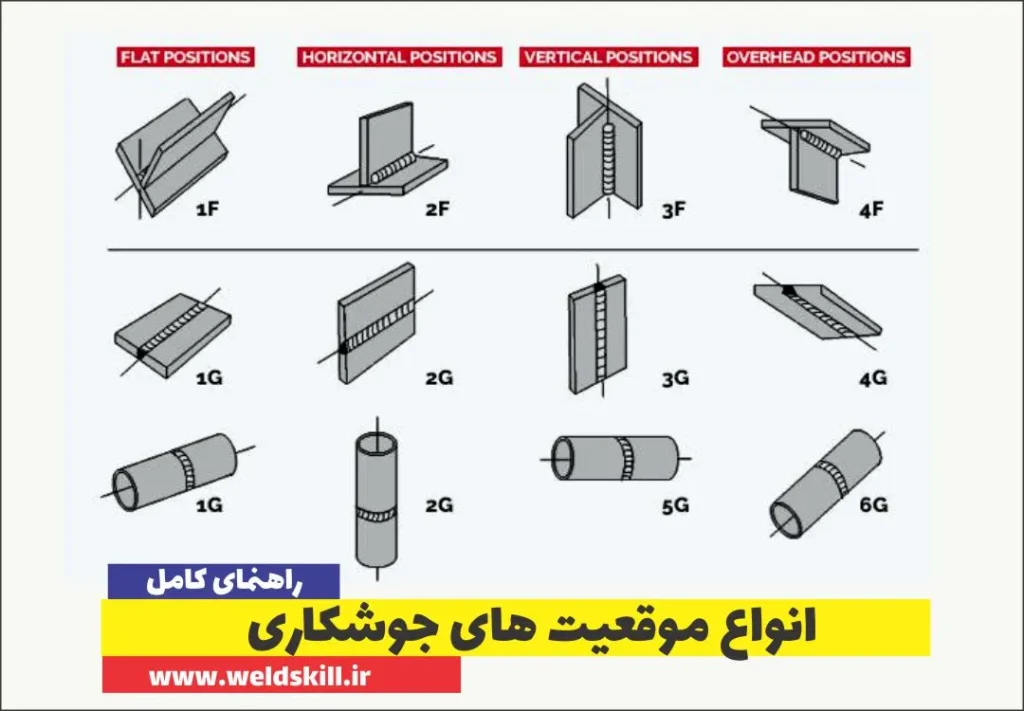

فکر نکنید جوشکاری همیشه روی یه میز صاف و تمیز انجام میشه! خیلی وقتها جوشکار مجبوره مثل مرد عنکبوتی از یه سازه آویزون بشه یا توی یه کانال تنگ و تاریک کار کنه! موقعیتهای اصلی جوشکاری اینا هستن:

تخت (Flat): راحتترین حالت. مثل جوشکاری روی میز کار.

افقی (Horizontal): جوش روی سطح عمودی، اما در راستای افقی.

عمودی (Vertical): جوش روی سطح عمودی، یا از پایین به بالا (سربالا) یا از بالا به پایین (سرازیر). سربالا معمولا نفوذ بهتری میده ولی سختتره.

سقفی (Overhead): سختترین و خطرناکترین حالت! مذاب میخواد بریزه روی سر و کلهتون!

حالا تفاوت انواع جوشکاری اینجا مشخص میشه:

الکترود دستی (SMAW): قهرمان کار در شرایط سخته! چون به گاز محافظ خارجی نیاز نداره (دود الکترود خودش کار گاز رو میکنه)، توی باد و بوران و موقعیتهای ناجور هم کار میکنه. سربارهاش هم کمک میکنه مذاب توی حالت سقفی و عمودی کمتر شره کنه. (البته مهارت جوشکار هم شرطه!)

TIG و MIG/MAG: اینا به گاز محافظ (آرگون، CO2 یا میکس) نیاز دارن. اگه باد بیاد، گاز رو میبره و جوش خراب میشه. پس برای فضای باز خیلی مناسب نیستن، مگه اینکه یه حفاظی دورش درست کنی. جوشکاری سقفی باهاشون هم مهارت خیلی بالایی میخواد.

پول! بله، پول همیشه یه پای قضیه است. تفاوت انواع جوشکاری فقط فنی نیست، بلکه به جیب مبارک هم ربط داره! بیایید ببینیم هزینه چطور روی انتخاب ما تاثیر میگذاره:

هزینه تجهیزات اولیه:

ارزان: یه دستگاه جوش الکترود دستی (اینورترهای جدید) نسبتاً قیمت مناسبی داره و برای شروع کار یا کارهای کارگاهی کوچیک، عالیه.

متوسط: تجهیزات MIG/MAG (دستگاه، تورچ، رگلاتور، کپسول گاز) هزینه بیشتری دارن.

گران: دستگاههای TIG، مخصوصاً اونایی که AC/DC هستن (برای آلومینیوم)، و تجهیزات جوشکاری پیشرفته مثل پلاسما یا لیزر، سرمایهگذاری اولیه سنگینی محسوب میشن. دستگاههای زیرپودری هم که معمولاً بزرگ و صنعتی هستن، قیمت بالایی دارن.

هزینه مواد مصرفی:

الکترود دستی نسبتاً ارزونه، اما هدررفت هم داره (ته الکترود پرت میشه) و سرباره هم باید تمیز بشه (هزینه نیروی کار و زمان).

سیم جوش MIG/MAG و گاز CO2 معمولاً صرفه اقتصادی خوبی در تولید دارن. گاز آرگون برای TIG گرونتره.

پودر جوشکاری زیرپودری هم هزینه خودشو داره.

سرعت جوشکاری و بهرهوری: اینجا قضیه جالبه!

MIG/MAG: معمولاً سرعت بالایی داره (چون سیم بهطور مداوم تغذیه میشه و نیازی به توقف برای تعویض الکترود نیست). برای تولید انبوه عالیه.

زیرپودری (SAW): سلطان سرعت و نرخ رسوب (مقدار فلزی که در واحد زمان جوش داده میشه) در جوشکاری صفحات ضخیمه.

الکترود دستی (SMAW): سرعتش متوسطه، چون باید هی الکترود عوض کنی و سرباره رو بزنی.

TIG: معمولاً کندترین روشه، چون نیاز به دقت و کنترل بالایی داره. اما خب، کیفیتش این کندی رو جبران میکنه. یه جوشکار TIG ماهر مثل یه جراح مغز و اعصاب میمونه، کارش زمانبره ولی دقیق!

نیاز به مهارت جوشکار:

کار با الکترود دستی شاید اولش ساده به نظر بیاد، اما گرفتن جوش با کیفیت و پاس دادن توی موقعیتهای مختلف، مهارت خوبی میخواد.

MIG/MAG رو میگن “Point and Shoot” (بگیر و بزن!) و یادگیری اولیهاش نسبتاً سریعتره، ولی رسیدن به تنظیمات بهینه و جوش بینقص، تجربه میخواد.

TIG قطعاً سختترین روش برای یادگیریه. کنترل همزمان تورچ با یک دست، فیلر (سیم جوش) با دست دیگه، و پدال پایی آمپر، تمرکز و هماهنگی بالایی میطلبه. واسه همینه که جوشکارهای آرگونکار خوب، حقوقشون هم معمولاً خوبه!

پس میبینید که انتخاب اقتصادیترین روش، بستگی به حجم کار، سرعت مورد نیاز، کیفیت لازم و مهارت نیروی کار داره. گاهی هزینه اولیه کمتر (مثل الکترود دستی) در بلندمدت به خاطر سرعت پایینتر، بهصرفه نیست و برعکس. این هم یکی دیگه از دلایل وجود انواع جوشکاری مختلفه.

آخرین عامل مهم، اینه که جوشکاری رو کجا و در چه شرایطی میخوایم انجام بدیم؟

کارگاه در مقابل محل پروژه:

توی کارگاه، دستمون بازتره. میتونیم از دستگاههای بزرگ و سنگینتر استفاده کنیم، شرایط محیطی (نور، دما، باد) تحت کنترله و دسترسی به برق و گاز راحتتره. اینجا روشهایی مثل TIG, MIG/MAG و SAW خیلی خوب جواب میدن.

اما وقتی میریم سر پروژه ساختمانی، یا تعمیر یه خط لوله وسط بیابون، قضیه فرق میکنه! اینجا به تجهیزاتی نیاز داریم که:

قابل حمل باشن: یه دستگاه جوش اینورتر الکترود دستی کوچیک رو راحت میشه اینور اونور برد. ولی حمل کپسول گاز سنگین برای TIG یا MIG همیشه راحت نیست.

به باد حساس نباشن: همونطور که گفتیم، SMAW (الکترود دستی) و FCAW (جوشکاری توپودری بدون نیاز به گاز محافظ خارجی) توی باد خیلی بهتر از TIG و MIG/MAG کار میکنن، چون گاز محافظشون یا در اثر سوختن روکش الکترود تولید میشه یا داخل خود سیم جوش هست. تصور کنید دارید با TIG یه کار حساس انجام میدید، یهو یه باد میوزه و کل گاز آرگون رو میبره… فاجعه!

دسترسی به برق: برخی روشها (مثل دستگاههای قدیمیتر یا آمپرهای خیلی بالا) به برق سهفاز نیاز دارن که شاید همه جا در دسترس نباشه. اینورترهای جدیدتر با برق تکفاز هم خوب کار میکنن.

بنابراین، قابلیت تطبیق با شرایط محیطی و راحتی حملونقل هم نقش مهمی در انتخاب از بین انواع جوشکاری بازی میکنه و توضیح میده چرا هنوز الکترود دستی با وجود روشهای مدرنتر، اینقدر محبوبه، مخصوصاً برای کارهای تعمیراتی و پروژههای خارج از کارگاه.

حالا که دلایل اصلی تنوع رو فهمیدیم، بیایید خیلی سریع به چند تا ازمعروفترین انواع جوشکاری و دلیل اصلی محبوبیتشون نگاه کنیم:

چرا وجود داره؟ تطبیقپذیری فوقالعاده! ارزون، قابل حمل، نیاز به تجهیزات کم، کار در هر موقعیت و شرایط آب و هوایی (حتی باد). قهرمان تعمیرات و کار در محل.

نقطه ضعف؟ سرعت کمتر، سرباره زیاد، نیاز به مهارت برای جوش تمیز.

چرا وجود داره؟ سرعت بالا و بهرهوری عالی! یادگیری نسبتاً آسانتر، جوش تمیزتر از الکترود دستی، مناسب برای تولید انبوه و ضخامتهای متوسط فولاد.

نقطه ضعف؟ نیاز به گاز محافظ (حساس به باد)، تجهیزات گرانتر و سنگینتر از الکترود دستی.

چرا وجود داره؟ کیفیت، دقت و کنترل بینظیر! بهترین گزینه برای جوشکاری فلزات حساس مثل آلومینیوم، استیل، تیتانیوم و ورقهای نازک. ظاهر جوش فوقالعاده تمیز.

نقطه ضعف؟ کندترین روش، نیاز به مهارت بسیار بالا، تجهیزات گران، حساس به باد و تمیزی سطح کار. همونطور که گفتم، کار هر کسی نیست!

چرا وجود داره؟ نرخ رسوب (سرعت پر کردن درز جوش) بسیار بالا! کیفیت عالی و نفوذ عمیق، مناسب برای جوشکاری صفحات بسیار ضخیم (مثل کشتیسازی، مخازن بزرگ)، معمولاً به صورت اتوماتیک یا نیمهاتوماتیک انجام میشه.

نقطه ضعف؟ محدود به حالت تخت و افقی، تجهیزات بزرگ و گران، نیاز به سیستمهای جابجایی قطعه یا دستگاه.

اینها فقط چند نمونه بودن. روشهای دیگهای مثل جوشکاری توپودری (FCAW)، پلاسما (PAW)، لیزر (LBW)، مقاومتی (RW) و… هم وجود دارن که هر کدوم برای کاربردهای خاصی توسعه پیدا کردن و تفاوت انواع جوشکاری رو بیشتر میکنن.

خب، به آخر ماجرا رسیدیم! حالا دیگه میدونید که چرا دنیای جوشکاری اینقدر متنوعه و چرا نمیشه با یه روش همه کارها رو انجام داد. انواع جوشکاری به این دلیل وجود دارن که:

1. جنس و ضخامت فلزات با هم فرق دارن.

2. کاربردها و الزامات اتصال متفاوتن (استحکام، ظاهر، آببندی و…).

3. کیفیت و ظاهر جوش مورد نیاز، فرق میکنه.

4. موقعیتهای جوشکاری همیشه ایدهآل نیستن.

5. ملاحظات اقتصادی (هزینه، سرعت، مهارت) نقش مهمی دارن.

6. شرایط محیطی و قابلیت حمل تجهیزات اهمیت داره.

هیچ روش جوشکاری “بهترین مطلق” نیست. بهترین روش، روشیه که برای کاربرد خاص شما، با توجه به تمام این عوامل، مناسبترین گزینه باشه. درک تفاوت انواع جوشکاری و دلایل این تفاوتها، به شما کمک میکنه تا برای پروژههاتون انتخاب هوشمندانهتری داشته باشید و نتیجه بهتری بگیرید.

امیدوارم این مطلب تونسته باشه به سوال اصلی شما جواب بده و دید بهتری نسبت به دنیای جذاب انواع جوشکاری بهتون داده باشه.

دوست دارید در مورد یک روش جوشکاری خاص بیشتر بدونید؟ به بخش مقالات سایت ما سر بزنید!

هنوز برای انتخاب روش مناسب برای پروژهتون تردید دارید؟ با کارشناسان ما تماس بگیرید تا راهنماییتون کنن.تجربه شما در استفاده از انواع جوشکاری چی بوده؟ در بخش نظرات با ما به اشتراک بگذارید!