0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

![آموزش جامع جوش نفوذی (پاس ریشه) [SMAW+GTAW+GMAW] آموزش جامع جوش نفوذی (پاس ریشه) [SMAW+GTAW+GMAW]](https://weldskill.ir/wp-content/uploads/2025/04/آموزش-جامع-جوش-نفوذی-پاس-ریشه.webp)

فهرست مطلب

Toggleبه دنیای شگفتانگیز و البته چالشبرانگیز جوشکاری نفوذی خوش آمدید! اگر جوشکاری را به ساخت یک ساختمان تشبیه کنیم، جوش نفوذی یا همان “پاس ریشه” (Root Pass)، فونداسیون و شالوده اصلی آن است. استحکام، دوام و کیفیت کل اتصال، به اجرای بینقص همین پاس اول بستگی دارد. اشتباه در این مرحله، کل سازه جوش را زیر سوال میبرد. تیم تحریریه آموزشگاه جوشکاری ولداسکیل (Weldskill) با درک اهمیت این موضوع، این راهنمای جامع را برای شما آماده کرده است. در این مطلب، قدم به قدم تکنیکهای پاس ریشه با سه فرآیند محبوب SMAW، GTAW و GMAW را همراه با نکات کلیدی، ترفندها و حتی اشتباهات رایج بررسی میکنیم تا شما هم بتوانید پاس ریشههایی بینقص اجرا کنید.

خب، بیایید صاف و پوستکنده بگوییم: جوش نفوذی یا پاس ریشه، اولین خط جوشی است که در عمیقترین قسمت اتصال (شیار یا ریشه اتصال) بین دو قطعه فلزی ایجاد میشود. هدف اصلیاش؟ ذوب کردن کامل لبههای ریشه دو قطعه و ایجاد یک پیوند فلزی یکپارچه در تمام ضخامت اتصال از همان ابتدا. فکرش را بکنید، مثل بستن اولین و مهمترین دکمه پیراهن است؛ اگر آن را اشتباه ببندید، بقیه دکمهها هم کج بسته میشوند! پاس ریشه تضمین میکند که جوش شما از داخل به بیرون استحکام لازم را دارد و از بروز عیوب خطرناکی مثل “عدم نفوذ” که میتواند کل سازه را به خطر بیندازد، جلوگیری میکند. در واقع، این پاس، ستون فقراتی است که پاسهای بعدی (پرکننده و پوششی) روی آن بنا میشوند.

قبل از اینکه حتی به فکر روشن کردن دستگاه جوش بیفتید، باید بدانید که موفقیت در پاس ریشه، بیش از هر چیز به آمادهسازی دقیق و اصولی بستگی دارد. این مرحله آنقدر حیاتی است که بسیاری از جوشکاران حرفهای میگویند 70% کیفیت جوش نهایی به آمادهسازی آن برمیگردد! نادیده گرفتن این مراحل، مثل رفتن به جنگ بدون اسلحه است. بیایید ببینیم چه کارهایی باید قبل از شروع انجام دهیم:

اولین و شاید مهمترین قدم: تمیزی، تمیزی و باز هم تمیزی! سطح فلز در ناحیه جوشکاری و اطراف آن باید عاری از هرگونه آلودگی مثل روغن، گریس، زنگزدگی، رنگ، اکسید و حتی رطوبت باشد. این آلودگیها در حرارت بالای قوس الکتریکی تجزیه شده و گازهایی تولید میکنند که در فلز جوش حبس شده و باعث ایجاد عیب “تخلخل” (سوراخهای ریز) میشوند یا مانع از اتصال کامل فلز جوش به فلز پایه (عدم ذوب) میگردند. یادتان باشد حتماً از یک فرچه سیمی تمیز (ترجیحاً استیل برای فولاد زنگ نزن) یا سنگزنی استفاده کنید و حداقل 2 تا 3 سانتیمتر از لبههای اتصال را کاملاً براق کنید.

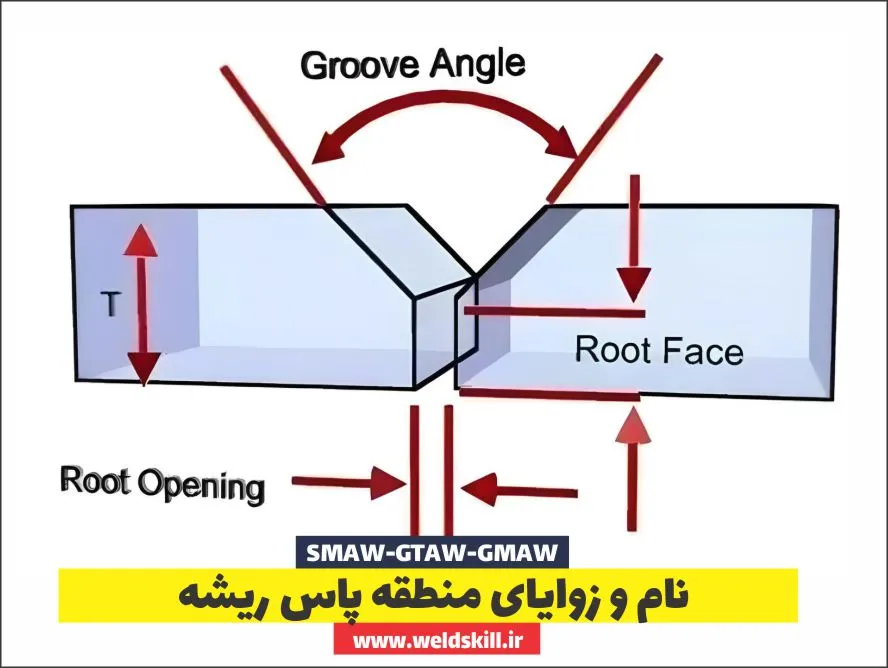

شکل لبههای قطعاتی که قرار است به هم جوش داده شوند (یعنی نوع پَخ یا Bevel) و زاویه آنها، نقش مستقیمی در دسترسی الکترود یا تورچ به ریشه اتصال و کیفیت نهایی پاس ریشه دارد. برای جوشهای نفوذی معمولاً از اتصال V شکل، U شکل یا J شکل استفاده میشود. زاویه پخ (Included Angle) باید به اندازهای باز باشد که نوک الکترود یا تورچ به راحتی به ریشه برسد و دید کافی داشته باشید، اما نه آنقدر باز که کنترل حوضچه مذاب سخت شود یا نیاز به فلز پرکننده زیادی باشد. انتخاب زاویه مناسب (معمولا بین 60 تا 75 درجه برای V شکل) یک هنر است که با تجربه به دست میآید.

”گپ ریشه” یا Root Gap، آن فاصله کوچکی است که عمداً بین لبههای ریشه دو قطعه قبل از جوشکاری ایجاد میکنیم. این فاصله شاهکلید دستیابی به نفوذ کامل است! اگر گپ خیلی کم باشد، حرارت قوس نمیتواند به اندازه کافی نفوذ کند و با عیب “عدم نفوذ” مواجه میشوید. اگر گپ خیلی زیاد باشد، کنترل حوضچه مذاب سخت شده و احتمال “سوختگی ریشه” (Burn-Through) یا ریزش فلز مذاب زیاد میشود. اندازه گپ به فرآیند جوشکاری، ضخامت قطعه و نوع الکترود/سیم بستگی دارد، اما معمولاً چیزی بین 1.5 تا 4 میلیمتر است. استفاده از یک تکه سیم جوش یا گیج مخصوص برای تنظیم یکنواخت گپ، عالی است.

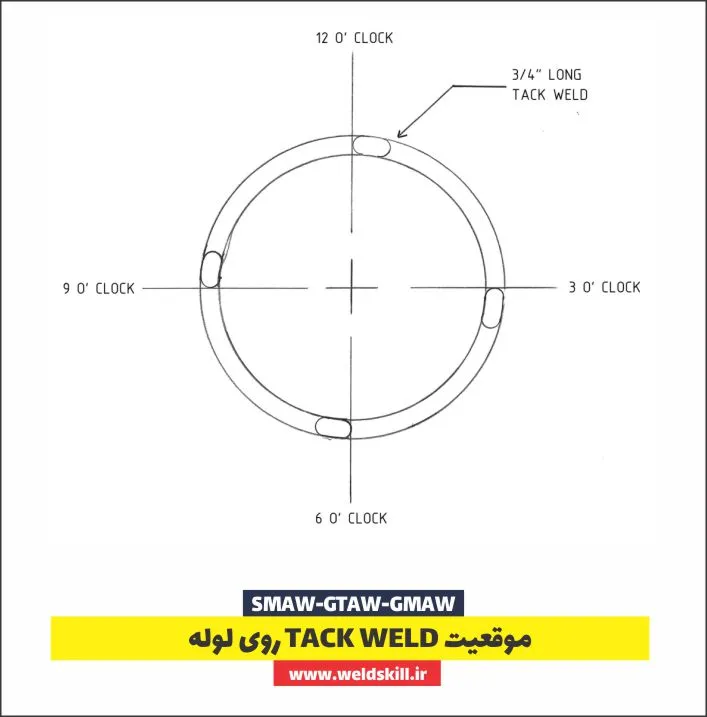

خالجوشها، جوشهای کوچک و موقتی هستند که قبل از اجرای پاس ریشه اصلی، در فواصل مشخصی در طول اتصال زده میشوند تا قطعات را در جای خودشان محکم نگه دارند و از همه مهمتر، آن گپ ریشهای که با زحمت تنظیم کردهایم، در حین جوشکاری به هم نخورد! انقباض ناشی از جوشکاری میتواند قطعات را به سمت هم بکشد یا از هم دور کند. خالجوشها باید به اندازه کافی قوی باشند تا جلوی این حرکت را بگیرند، اما آنقدر کوچک باشند که به راحتی در پاس ریشه اصلی ذوب شوند. یک نکته مهم: بهتر است شروع و انتهای خالجوشها را کمی سنگ بزنید تا یک سطح صاف ایجاد شود و از ایجاد ناپیوستگی در جوش اصلی جلوگیری کنید.

جوشکاری برق دستی یا SMAW (Shielded Metal Arc Welding) یکی از رایجترین و البته چالشبرانگیزترین روشها برای اجرای پاس ریشه است، مخصوصاً در شرایط کارگاهی و صحرایی. دستیابی به یک پاس ریشه با نفوذ کامل و بدون عیب با الکترود دستی، نیازمند مهارت، دقت و انتخاب صحیح الکترود و تنظیمات است. بیایید ببینیم چطور میتوانیم این غول مرحله اول را شکست دهیم!

انتخاب الکترود، حکم انتخاب اسلحه مناسب برای نبرد را دارد! برای پاس ریشه با SMAW، الکترودهای سلولزی مانند E6010 و E6011 قهرمانان بیچونوچرا هستند. چرا؟ چون قوس بسیار قوی و نافذی دارند که میتواند به عمق ریشه نفوذ کند و سرباره (گل جوش) آنها سریع منجمد میشود که برای جوشکاری در حالتهای غیر از تخت (مثل عمودی یا سقفی) عالی است. E6011 مشابه E6010 است اما با جریان AC هم خوب کار میکند. الکترودهای قلیایی مثل E7018 با اینکه جوش باکیفیتتری میدهند، اما نفوذ کمتری دارند و برای پاس ریشه باز (Open Root) معمولاً مناسب نیستند، مگر با استفاده از تسمه پشتبند (Backing Strip).

تنظیمات درست دستگاه، مثل کوک کردن ساز قبل از نواختن است. برای الکترودهای E6010 و اغلب E6011 در پاس ریشه، از قطبیت معکوس (DCEP یا DC+) استفاده میکنیم. در این حالت، قطعه کار به قطب منفی و الکترود به قطب مثبت وصل میشود که باعث میشود حرارت بیشتری روی قطعه کار متمرکز شده و نفوذ عمیقتری حاصل شود. میزان آمپراژ به قطر الکترود، ضخامت قطعه، گپ ریشه و وضعیت جوشکاری بستگی دارد. قانون کلی این است که آمپراژ را طوری تنظیم کنید که بتوانید “سوراخ کلید” (Keyhole) را کنترل کنید، نه آنقدر کم که نفوذ نکنید و نه آنقدر زیاد که ریشه بسوزد. شروع با آمپراژ پیشنهادی سازنده الکترود و تنظیم دقیق آن با کمی آزمون و خطا، بهترین راه است.

اینجا جایی است که مهارت دست جوشکار خودش را نشان میدهد!

زاویه الکترود: معمولاً یک زاویه کشش (Dragging Angle) حدود 10 تا 15 درجه نسبت به خط عمود بر مسیر جوشکاری مناسب است. این زاویه به کنترل بهتر حوضچه مذاب و دید بهتر کمک میکند.

سرعت حرکت و تکنیک Keyhole: مهمترین نکته! باید سرعت حرکت دستتان آنقدر یکنواخت باشد که یک “سوراخ کلید” (Keyhole) کوچک در جلوی حوضچه مذاب تشکیل شود و آن را حفظ کنید. این سوراخ کوچک نشاندهنده ذوب کامل لبههای ریشه و نفوذ کامل است. اندازه این سوراخ را با تغییر سرعت یا زاویه کنترل میکنید.

حرکت دست (Whip & Pause): برای الکترود E6010، تکنیک رایج “شلاق زدن و مکث” (Whip and Pause) است. الکترود را کمی از حوضچه مذاب به سمت جلو (در مسیر جوش) حرکت میدهید (Whip)، سپس سریعاً به عقب و داخل حوضچه برمیگردانید و مکث کوتاهی میکنید تا فلز پر شود (Pause). این کار به کنترل حرارت و جلوگیری از سوختن ریشه کمک میکند. برای الکترودهای دیگر ممکن است حرکت مستقیم و یکنواخت (Steady Drag) مناسبتر باشد.

گوشتان را تیز کنید! صدای قوس E6010 خیلی چیزها به شما میگوید. یک صدای پایدار و شبیه “سرخ شدن بیکن” معمولاً نشاندهنده تنظیمات و تکنیک درست است. چشمتان هم باید به حوضچه مذاب و سوراخ کلید باشد. اگر سوراخ کلید بزرگ شد، کمی سریعتر حرکت کنید یا زاویه را کمتر کنید؛ اگر کوچک شد یا بسته شد، کمی آهستهتر بروید. قوس را تا حد ممکن کوتاه نگه دارید تا کنترل و نفوذ بهتری داشته باشید. و مهمتر از همه: تمرین، تمرین و باز هم تمرین!

جوشکاری TIG یا آرگون (Gas Tungsten Arc Welding) به دلیل دقت بالا، کنترل عالی روی حوضچه مذاب و کیفیت بینظیر جوش، یکی از محبوبترین روشها برای اجرای پاس ریشه، بهخصوص در لولهکشیها و مخازن حساس و صنایع غذایی و دارویی است. اگرچه کمی کندتر از روشهای دیگر است، اما نتیجه نهایی معمولاً ارزشش را دارد. بیایید فوتوفن پاس ریشه با TIG را یاد بگیریم.

انتخاب و آمادهسازی تنگستن در TIG مثل تیز کردن نوک مداد برای یک طراح است؛ دقت میخواهد! برای جوشکاری فولادهای کربنی و زنگنزن، معمولاً از تنگستنهای قرمز (2% توریوم – Thoriated)، خاکستری (2% سریم – Ceriated) یا طلایی (1.5% لانتانیوم – Lanthanated) استفاده میشود. قطر آن (معمولاً 2.4mm یا 3/32 اینچ برای کارهای رایج) به آمپراژ بستگی دارد. مهمترین بخش، تیز کردن نوک تنگستن است. باید آن را به شکل یک مخروط تیز (مثل مداد) سنگ بزنید و حتماً خطوط سنگزنی موازی با طول الکترود باشند، نه عمود بر آن. این کار به تمرکز و پایداری قوس کمک میکند.

اگر قرار است از سیم جوش استفاده کنید (که در اکثر پاسهای ریشه TIG لازم است)، باید جنس آن دقیقاً با جنس فلز پایه مطابقت داشته باشد یا سازگار باشد (مثلاً ER70S-2 یا ER70S-6 برای فولاد کربنی، ER308L برای استیل 304L). قطر سیم جوش (معمولاً 1.6mm یا 2.4mm) باید متناسب با ضخامت قطعه و گپ ریشه باشد. سیم جوش باید تمیز و عاری از هرگونه آلودگی باشد، چون هر آلودگی مستقیماً وارد حوضچه مذاب میشود و کیفیت جوش را پایین میآورد.

تنظیمات TIG کمی پیچیدهتر از SMAW است. برای فولادها از جریان مستقیم با قطبیت منفی (DCEN) استفاده میکنیم (الکترود به منفی، قطعه کار به مثبت). این کار حرارت را روی قطعه کار متمرکز کرده و از ذوب شدن بیش از حد تنگستن جلوگیری میکند.

برای آلومینیوم از جریان متناوب (AC) استفاده میشود. آمپراژ باز هم به ضخامت، گپ و وضعیت بستگی دارد، اما در TIG کنترل پدالی یا دستی آمپراژ به شما اجازه میدهد حین جوشکاری آن را کم و زیاد کنید. استفاده از عملکرد پالس (Pulse) میتواند به کنترل بهتر حرارت در پاس ریشه، بهخصوص روی فلزات نازک یا در وضعیتهای نامناسب، کمک کند.

گاز محافظ در TIG نقش حیاتی در محافظت از تنگستن داغ و حوضچه مذاب در برابر اکسیداسیون با هوای اطراف دارد. برای پاس ریشه فولادها و استیل، تقریباً همیشه از آرگون خالص (Pure Argon) استفاده میشود. میزان جریان گاز (Flow Rate) که با فلومتر تنظیم میشود، معمولاً بین 7 تا 12 لیتر بر دقیقه (یا 15-25 CFH) است و به اندازه سرامیک (Nozzle) و شرایط محیطی بستگی دارد. تنظیم زمان پیش-گاز (Pre-Flow) و پس-گاز (Post-Flow) هم مهم است تا شروع و پایان جوش هم محافظت کافی داشته باشد (پس-گاز برای خنک شدن تنگستن و حوضچه ضروری است).

تکنیک laywire و Backfeed

ظرافت TIG اینجاست!

تکنیک ذوب لبهها بدون سیم (Fusion Only / Autogenous): برای قطعات نازک یا با گپ ریشه خیلی کم (یا صفر)، میتوانید فقط با ذوب کردن دقیق لبههای ریشه و ادغام آنها با هم، پاس ریشه را ایجاد کنید. این کار نیاز به کنترل حرارت بسیار دقیقی دارد.

تکنیک اضافه کردن سیم جوش:

قطره چکانی (Dabbing): رایجترین روش. سیم جوش را با زاویه کم نسبت به سطح کار نگه داشته و نوک آن را بهصورت متناوب و سریع به لبه جلویی حوضچه مذاب وارد و خارج میکنید. مهم است که نوک داغ سیم همیشه زیر پوشش گاز آرگون بماند تا اکسید نشود.

سیم خوابیده (Lay-wire): سیم جوش را بهطور مداوم در شیار ریشه قرار داده و با حرکت تورچ، حوضچه مذاب را روی آن حرکت میدهید و سیم را ذوب میکنید. این روش برای جوشکاری لوله (مخصوصاً در حالت چرخشی) بسیار کاربردی است.

کنترل حوضچه مذاب: باید حوضچه مذاب را کوچک و تحت کنترل نگه دارید و مطمئن شوید که هر دو لبه ریشه بهطور کامل ذوب شده و با هم ترکیب میشوند.

زاویه تورچ و سیم: تورچ معمولاً با زاویه کمی فشار (Push Angle) یا عمود نگه داشته میشود. سیم جوش با زاویه کم (حدود 15-20 درجه) نسبت به سطح کار وارد میشود.

سرعت حرکت: حرکت باید کاملاً یکنواخت و متناسب با سرعت ذوب و اضافه کردن سیم باشد.

در TIG، تمیزی حرف اول را میزند! قبل از شروع، نوک سیم جوش را تمیز کنید. دستتان نباید بلرزد؛ از تکیهگاه مناسب برای دستتان استفاده کنید. مهمترین نکته فنی: هرگز اجازه ندهید نوک تنگستن با حوضچه مذاب یا سیم جوش تماس پیدا کند! این کار باعث آلودگی تنگستن و جوش میشود و باید کار را متوقف کرده، تنگستن را دوباره تیز کنید. به رنگ حوضچه مذاب دقت کنید؛ باید براق و آینهای باشد. اگر کدر شد، یعنی پوشش گاز کافی نیست یا آلودگی وجود دارد.

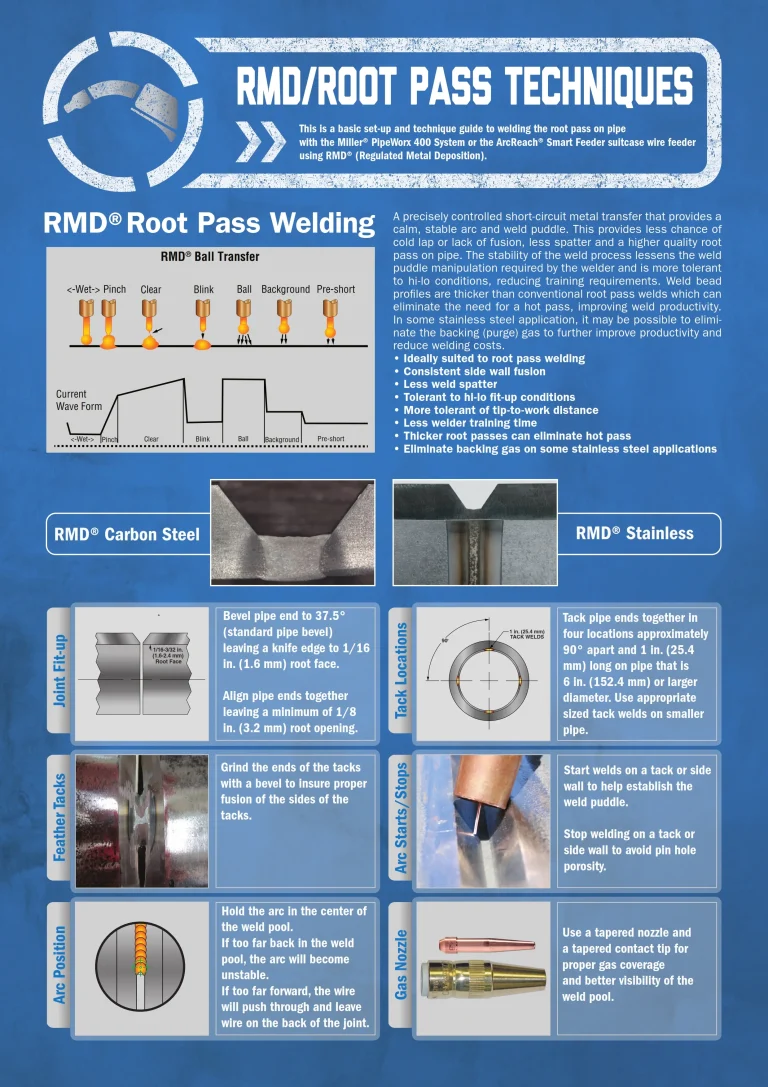

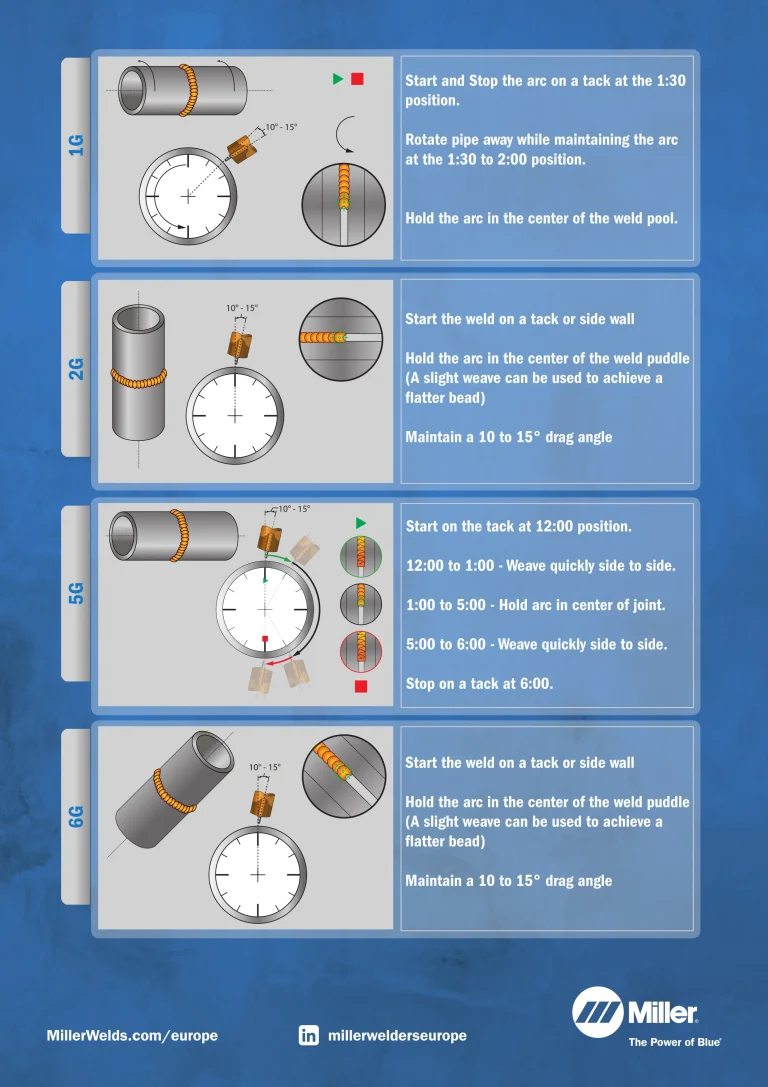

حالا نوبت به فرآیند نیمهاتوماتیک GMAW (Gas Metal Arc Welding) میرسد که بیشتر با نامهای تجاری MIG (Metal Inert Gas) و MAG (Metal Active Gas) یا حتی جوش CO2 شناخته میشود. این روش به دلیل سرعت بالا و سهولت نسبی یادگیری، بسیار محبوب است. اما اجرای پاس ریشه با کیفیت با MIG/MAG هم نیازمند درک درست تنظیمات و تکنیکهای خاص خودش است. بیایید ببینیم چطور با تفنگ جوشکاری، یک پاس ریشه خوب بزنیم.

تکنیک جوشکاری نفوذی با فرایند MIG,MAG

در GMAW، سیم جوش هم نقش الکترود را بازی میکند و هم فلز پرکننده است. انتخاب سیم جوش مناسب برای پاس ریشه حیاتی است. برای فولادهای کربنی، سیمهای ER70S-6 به دلیل داشتن عناصر اکسیژنزدا (دیاکسیدایزر) بیشتر، انتخاب رایجی هستند و به تمیز ماندن جوش کمک میکنند. ER70S-2 یا ER70S-3 هم گزینههای دیگری هستند. قطر سیم معمولاً برای پاس ریشه 0.8mm (0.030 اینچ) یا 0.9mm (0.035 اینچ) است. استفاده از قطر کمتر به کنترل بهتر حوضچه مذاب در گپ ریشه کمک میکند، بهخصوص در حالت اتصال کوتاه.

انتخاب گاز محافظ بر روی مشخصات قوس، نفوذ، پاشش و ظاهر جوش تأثیر زیادی دارد.

CO2 خالص: ارزانترین گزینه است، نفوذ عمیقی ایجاد میکند اما پاشش بیشتری دارد و قوس آن کمی خشنتر است (به همین دلیل به آن MAG میگویند چون CO2 فعال است).

مخلوط آرگون و CO2: رایجترین ترکیب برای پاس ریشه فولاد کربنی، 75% آرگون و 25% CO2 (C25) است. این مخلوط قوسی پایدارتر، پاشش کمتر و ظاهر جوش بهتری نسبت به CO2 خالص ارائه میدهد و نفوذ خوبی هم دارد (این ترکیب هم MAG محسوب میشود).

آرگون خالص یا مخلوط با اکسیژن/CO2 کم: برای فولاد زنگنزن (استیل) یا آلومینیوم استفاده میشود (اینجا MIG است چون آرگون خنثی است).

جریان گاز (Flow Rate) معمولاً بین 10 تا 15 لیتر بر دقیقه (20-30 CFH) تنظیم میشود.

تنظیمات کلیدی در MIG/MAG ولتاژ قوس (Voltage) و سرعت تغذیه سیم (Wire Feed Speed – WFS) هستند که مستقیماً آمپراژ را تعیین میکند. این دو باید با هم بالانس باشند. برای پاس ریشه در حالت اتصال کوتاه، معمولاً ولتاژ و سرعت سیم نسبتاً پایینی انتخاب میشود. اندوکتانس (Inductance) تنظیم مهم دیگری است که سیالیت حوضچه مذاب و فرکانس اتصال کوتاه را کنترل میکند.

اندوکتانس بالاتر، حوضچه روانتر و پاشش کمتری میدهد اما ممکن است نفوذ را کمی کاهش دهد. پیدا کردن تنظیمات بهینه برای پاس ریشه نیازمند کمی آزمون و خطا روی یک تکه قراضه مشابه قطعه اصلی است.

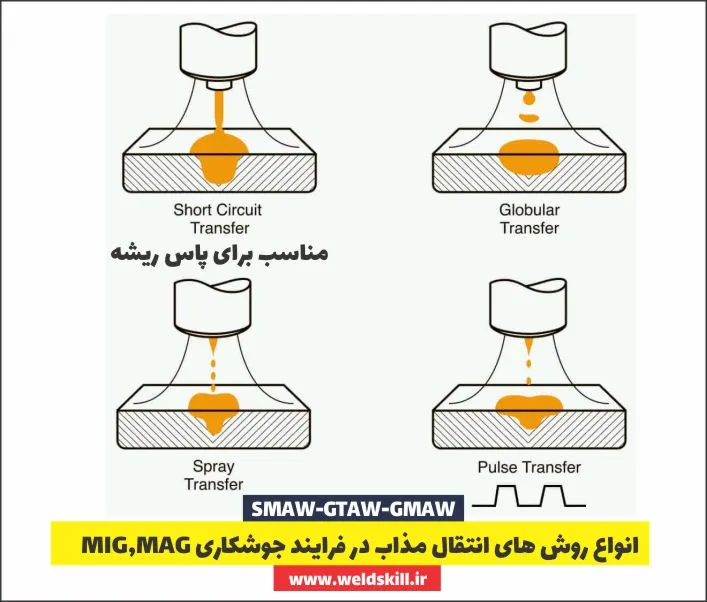

در GMAW، فلز از سیم جوش به حوضچه مذاب به روشهای مختلفی منتقل میشود. برای پاس ریشه، مخصوصاً در وضعیتهای غیر از تخت و روی قطعات نه چندان ضخیم، حالت انتقال اتصال کوتاه (Short Circuit Transfer) بهترین گزینه است.

در این حالت، نوک سیم جوش بهطور متناوب (صدها بار در ثانیه) با حوضچه مذاب تماس پیدا کرده، اتصال کوتاه رخ میدهد، آمپراژ بالا رفته، نوک سیم ذوب شده و قطره جدا میشود و قوس دوباره برقرار میشود. این حالت انرژی ورودی کمتری دارد و کنترل حوضچه مذاب در گپ ریشه را آسانتر میکند و از سوختگی ریشه جلوگیری میکند.

حالا تفنگ را به دست بگیرید!

زاویه تفنگ: معمولاً از زاویه فشار (Push Angle) حدود 5 تا 15 درجه استفاده میشود. این کار دید بهتری روی حوضچه مذاب میدهد و به نفوذ بهتر کمک میکند، گرچه کمی پاشش را ممکن است بیشتر کند. زاویه کشش (Drag Angle) نفوذ بیشتری میدهد اما دید را کمتر میکند و سرباره (سیلیکاتهای تشکیل شده روی جوش) ممکن است جلوی حوضچه را بگیرد.

سرعت حرکت: باید یکنواخت و متناسب با سرعت پر شدن گپ ریشه باشد. سرعت زیاد باعث عدم نفوذ و سرعت کم باعث سوختگی ریشه میشود.

حرکت دست: برای پاس ریشه معمولاً حرکت مستقیم و خطی (Stringer Bead) کافی است. گاهی اوقات یک حرکت ویو (بافت) خیلی کوچک و سریع میتواند به ذوب شدن بهتر لبههای ریشه کمک کند، اما مراقب باشید حوضچه مذاب بیش از حد بزرگ نشود.

در MIG/MAG هم تمیزی نازل (Nozzle) و تیپ (Contact Tip) خیلی مهم است. پاششهای چسبیده به نازل، جریان گاز محافظ را مختل میکند. از اسپری ضد پاشش استفاده کنید. به صدای قوس گوش کنید؛ صدای پایدار و شبیه “وزوز زنبور” یا “سرخ شدن” در حالت اتصال کوتاه نشاندهنده تنظیمات خوب است. فاصله نوک تماس تا قطعه کار (Contact Tip to Work Distance – CTWD) را ثابت نگه دارید (معمولاً حدود 10-15 میلیمتر). این فاصله روی ولتاژ و نفوذ تأثیر دارد.

حتی بهترین جوشکارها هم گاهی با عیب و ایراد در جوش نفوذی مواجه میشوند. مهم این است که بتوانیم این عیوب را تشخیص دهیم، علت به وجود آمدنشان را بفهمیم و بدانیم چطور از آنها پیشگیری کنیم یا در صورت وقوع، آنها را رفع کنیم. شناخت دشمن، اولین قدم برای شکست دادن آن است! بیایید نگاهی به شایعترین عیوب پاس ریشه بیندازیم.

این شاید خطرناکترین عیب پاس ریشه باشد، چون یک شکاف پنهان در ریشه جوش باقی میگذارد که تمرکز تنش ایجاد کرده و میتواند منجر به شکست اتصال شود.

دلایل اصلی: آمپراژ سرعت سیم پایین، سرعت حرکت زیاد، گپ ریشه کم یا نامنظم، زاویه الکترود و تورچ نامناسب، یا قطر الکترودسیم نامتناسب.

راه حل: افزایش آمپراژ و سرعت سیم، کاهش سرعت حرکت، تنظیم دقیق و یکنواخت گپ ریشه، استفاده از زاویه مناسب و اطمینان از ذوب کامل هر دو لبه ریشه (دیدن سوراخ کلید در SMAW یا ذوب کامل لبهها در TIG/MIG). رفع آن معمولاً نیاز به سنگزنی کامل و جوشکاری مجدد دارد.

این عیب زمانی رخ میدهد که فلز جوش بیش از حد به داخل اتصال نفوذ کرده و یک گرده جوش بسیار بزرگ و نامنظم در پشت کار ایجاد میکند یا حتی بدتر، باعث سوراخ شدن کامل ریشه میشود (سوختگی).

دلایل اصلی: آمپراژسرعت سیم بالا، سرعت حرکت پایین، گپ ریشه بیش از حد زیاد.

راه حل: کاهش آمپراژسرعت سیم، افزایش سرعت حرکت، کاهش گپ ریشه. استفاده از تکنیکهای کنترل حرارت (مثل Whip & Pause در SMAW یا پالس در TIG) میتواند کمک کننده باشد. رفع آن ممکن است نیاز به سنگزنی گرده اضافی یا پر کردن سوراخ با دقت باشد.

تخلخل به معنی وجود حبابهای گاز حبس شده در فلز جوش است که شبیه سوراخهای ریز یا کرمخوردگی دیده میشود و استحکام جوش را کاهش میدهد.

دلایل اصلی: آلودگی سطح قطعه کار (روغن، گریس، زنگ، رنگ، رطوبت)، آلودگی الکترودسیم جوش، پوشش ناکافی گاز محافظ (جریان کم، باد، نازل کثیف یا فاصله زیاد در TIGMIG)، رطوبت الکترود (در SMAW)، طول قوس بلند.

راه حل: تمیزکاری کامل قطعه کار و مواد مصرفی، اطمینان از جریان و پوشش مناسب گاز محافظ، خشک کردن الکترودها طبق دستورالعمل، حفظ طول قوس مناسب.

بریدگی کناره جوش، شیاری است که در لبه جوش و روی فلز پایه ایجاد میشود و نشان میدهد که فلز پایه ذوب شده اما با فلز جوش پر نشده است. این عیب هم مثل عدم نفوذ، تمرکز تنش ایجاد میکند.

دلایل اصلی در ریشه: آمپراژ بیش از حد بالا، سرعت حرکت زیاد، زاویه الکترودتورچ نامناسب (بیش از حد به سمت دیوارهها)، تکنیک بافت (ویو) نامناسب یا بیش از حد پهن.

راه حل: تنظیم صحیح آمپراژ و سرعت حرکت، حفظ زاویه مناسب، مکث کوتاه در لبههای اتصال هنگام استفاده از تکنیک بافت، استفاده از قطر مناسب الکترودسیم.

ترکها (چه گرم، چه سرد) از خطرناکترین عیوب هستند و میتوانند منجر به شکست ناگهانی شوند. ترک در پاس ریشه میتواند دلایل مختلفی داشته باشد:

ترک گرم (Hot Cracking): معمولاً به دلیل وجود عناصر با نقطه ذوب پایین (مثل گوگرد و فسفر) در فلز پایه یا فلز جوش، یا شکل نامناسب گرده جوش (مقعر بودن بیش از حد) رخ میدهد.

ترک سرد (Cold Cracking Hydrogen Cracking): بیشتر در فولادهای آلیاژی و ضخیم رخ میدهد و به دلیل وجود هیدروژن (از رطوبت، آلودگی)، تنشهای پسماند بالا و ساختار میکروسکوپی حساس اتفاق میافتد.

راه حل: استفاده از مواد مصرفی کم-هیدروژن (مثل الکترود E7018 خشک شده)، پیشگرمایش قطعه کار، کنترل سرعت سرد شدن، تمیزکاری دقیق، انتخاب صحیح فلز پرکننده، طراحی مناسب اتصال.

این عیب زمانی رخ میدهد که سرباره (گل جوش) بهجای شناور شدن روی سطح حوضچه مذاب، در داخل فلز جوش حبس میشود. این اتفاق بیشتر در جوشکاری SMAW (و تا حدی FCAW) رخ میدهد.

دلایل اصلی: تمیز نکردن کامل سرباره خالجوشها یا پاسهای قبلی، زاویه نامناسب الکترود که باعث میشود سرباره جلوی قوس حرکت کند، حوضچه مذاب سرد یا نامنظم، تکنیک نامناسب (مثلاً ویو نامنظم).

راه حل: تمیزکاری دقیق سرباره بین پاسها (مخصوصاً در گوشهها)، حفظ زاویه و سرعت مناسب، اطمینان از ذوب کامل و شناور شدن سرباره قبل از حرکت به جلو.

جوشکاری، چه پاس ریشه باشد چه پاسهای دیگر، بدون رعایت نکات ایمنی میتواند بسیار خطرناک باشد. همیشه یادتان باشد:

محافظت از چشم و صورت: از ماسک جوشکاری با درجه تیرگی مناسب (حداقل 10 یا 11) استفاده کنید. اشعه UV و مادون قرمز حاصل از قوس میتواند آسیب دائمی به چشم بزند (برقزدگی).

محافظت از پوست: لباس کار مقاوم در برابر آتش، آستین بلند، پیشبند چرمی و دستکشهای چرمی ساق بلند بپوشید تا از سوختگی ناشی از جرقه و اشعه UV جلوگیری کنید.

تهویه مناسب: دود و گازهای حاصل از جوشکاری سمی هستند. در فضای بسته حتماً از تهویه موضعی (هواکش) یا ماسک تنفسی مناسب استفاده کنید.

ایمنی الکتریکی: از سالم بودن کابلها و اتصالات دستگاه جوش مطمئن شوید. هرگز با دست یا بدن خیس به قطعات الکتریکی دست نزنید.

خطر آتشسوزی: محیط کار را از مواد قابل اشتعال پاک کنید و کپسول آتشنشانی مناسب در دسترس داشته باشید.

همانطور که دیدیم، اجرای یک پاس ریشه بینقص، ترکیبی از دانش، مهارت و دقت است. از آمادهسازی وسواسگونه قطعه کار و تنظیم دقیق پارامترها گرفته تا انتخاب صحیح مواد مصرفی و اجرای تکنیکهای مناسب برای هر فرآیند (SMAW، TIG، GMAW)، همه و همه دست به دست هم میدهند تا آن فونداسیون محکم برای جوش نهایی ساخته شود.

شناخت عیوب رایج و دلایل بروز آنها نیز به شما کمک میکند تا از تکرار اشتباهات جلوگیری کنید. اما مهمترین کلید موفقیت چیست؟ تمرین، تمرین و باز هم تمرین! هیچ راه میانبری برای کسب مهارت در جوشکاری نفوذی وجود ندارد. پس دستکشهایتان را بپوشید، ماسک را پایین بیاورید و شروع کنید! تیم ولداسکیل (Weldskill) همواره در کنار شماست.

| English Term | معادل فارسی | توضیح مختصر |

|---|---|---|

| Diffusion Welding / Diffusion Bonding | جوشکاری نفوذی | فرآیند اتصال حالت جامد که در آن دو سطح با اعمال فشار و حرارت (زیر نقطه ذوب) برای مدت زمان کافی به هم متصل میشوند و اتمها در فصل مشترک نفوذ میکنند. |

| A Very Long English Term That Might Cause Excessive Width If Not Wrapped | یک اصطلاح طولانی انگلیسی | این متن انگلیسی طولانی حالا باید در صورت نیاز شکسته شود و به خط بعدی برود تا ستون اول بیش از حد عریض نشود. |

| Surface Preparation | آمادهسازی سطح | مجموعه عملیاتی که قبل از جوشکاری روی سطوح اتصال انجام میشود (مانند تمیزکاری، چربیزدایی، اکسیدزدایی، ایجاد زبری مناسب) تا از کیفیت و استحکام اتصال اطمینان حاصل شود. |

| Keyhole | حفره کلیدی / سوراخ کلیدی | حفرهای که در اثر تبخیر فلز در جوشکاریهای با چگالی انرژی بالا ایجاد میشود. |

| Open Root | ریشه باز | نوعی طراحی اتصال بدون تسمه پشتبند با فاصله ریشه. |

| Backing Strip | تسمه پشتبند | قطعهای در پشت درز جوش برای پشتیبانی مذاب. |

| Tack Weld | جوش خال | جوشهای کوچک و موقتی برای نگهداشتن قطعات. |

| Burn Through | سوختگی | ذوب شدن کامل فلز پایه و ایجاد سوراخ. |

| Root Gap | فاصله ریشه | فاصله عمدی بین لبهها در ریشه اتصال. |

| Bevel | پَخ | سطح شیبدار روی لبه قطعه کار. |

| Included Angle | زاویه شیار | زاویه کلی بین سطوح پخزده دو قطعه. |

منبع: weldskill.ir