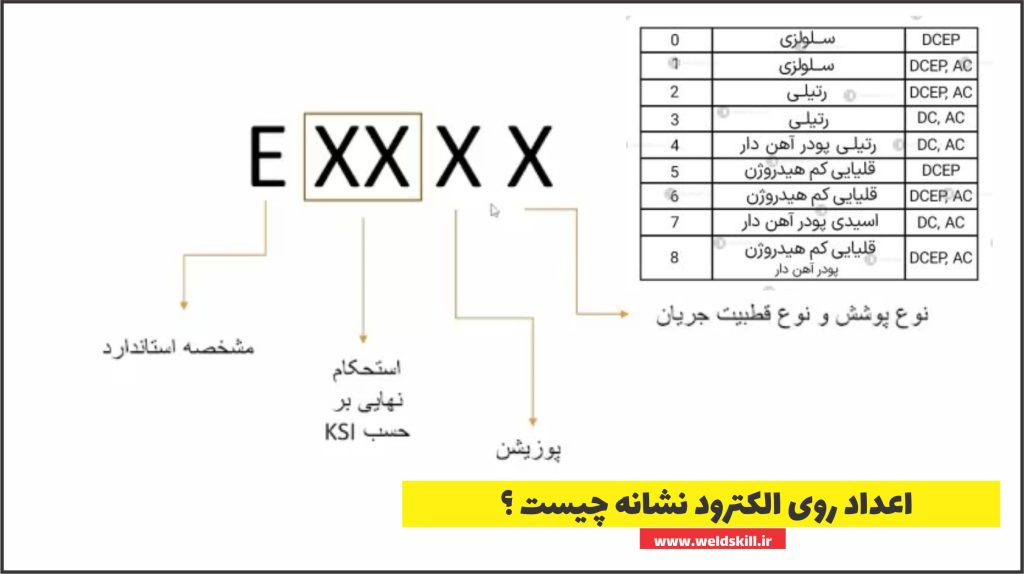

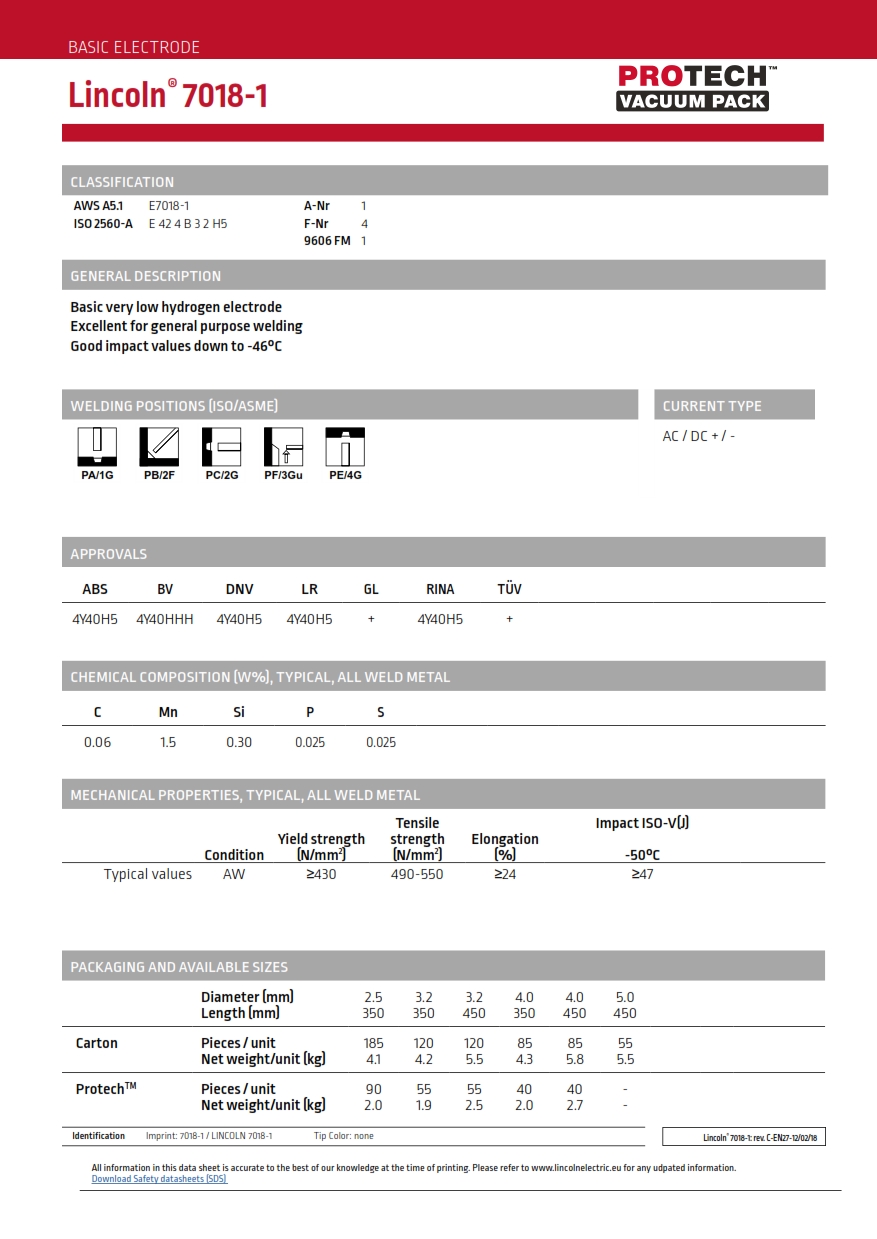

1. نوع پوشش:

– 6010: پوشش سلولزی با پایه سدیم دارد.

– 7018: پوشش بازی با پودر آهن است.

2. قطبیت:

– 6010: معمولاً فقط با DC+ (قطب مثبت) استفاده میشود.

– 7018: معمولاً با DC+ استفاده میشود، اما میتواند با AC نیز کار کند.

3. نفوذ:

– 6010: نفوذ بسیار عمیق دارد.

– 7018: نفوذ متوسط تا عمیق دارد.

4. استحکام:

– 6010: استحکام کششی حدود 60,000 PSI دارد.

– 7018: استحکام کششی بالاتر، حدود 70,000 PSI دارد.

5. کاربرد:

– 6010: برای جوشکاری لولهها، به ویژه پاس ریشه، و کارهایی که نیاز به نفوذ عمیق دارند استفاده میشود.

– 7018: برای سازههای سنگین، مخازن تحت فشار و جوشکاریهای حساس استفاده میشود.

6. سهولت استفاده:

– 6010: نیاز به مهارت بالا دارد و کنترل آن دشوارتر است.

– 7018: نسبتاً آسانتر برای استفاده است، اما همچنان نیاز به مهارت دارد.

7. قوس الکتریکی:

– 6010: قوس قوی و نافذ با پاشش زیاد دارد.

– 7018: قوس نرمتر و پایدارتر با پاشش کمتر دارد.

8. سرباره:

– 6010: سرباره بسیار کم و سریع منجمد شونده دارد.

– 7018: سرباره ضخیم و محافظ دارد که به آرامی سرد میشود.

9. مقاومت در برابر ترک:

– 6010: حساسیت بیشتری به ترک دارد، به خصوص در فولادهای با کربن بالا.

– 7018: مقاومت بالایی در برابر ترک دارد و برای فولادهای با کربن بالاتر مناسبتر است.

10. شرایط محیطی:

– 6010: در شرایط بادی و محیطهای باز عملکرد خوبی دارد.

– 7018: در شرایط کنترل شده بهترین عملکرد را دارد.

11. تولید دود و گاز:

– 6010: دود و گاز زیادی تولید میکند.

– 7018: دود و گاز کمتری نسبت به 6010 تولید میکند.

12. وضعیت جوشکاری:

– 6010: در تمام وضعیتها، به ویژه سرازیر، عملکرد خوبی دارد.

– 7018: در تمام وضعیتها قابل استفاده است، اما در وضعیت تخت و افقی بهترین عملکرد را دارد.

در مجموع، 6010 برای کارهایی که نیاز به نفوذ عمیق و جوشکاری در شرایط سخت دارند مناسبتر است، در حالی که 7018 برای کارهای با استحکام بالا و جوشکاریهای حساس ترجیح داده میشود.

![راهنمای جامع الکترودهای پرمصرف جوشکاری[مقایسه و کاربرد 6013، 6010 و 7018] راهنمای جامع الکترودهای پرمصرف جوشکاری[مقایسه و کاربرد 6013، 6010 و 7018]](https://weldskill.ir/wp-content/uploads/2024/10/راهنمای-جامع-الکترودهای-پرمصرف-جوشکاری-1024x573.jpg)