مقدمه کیفیت نهایی یک مخزن استیل، تنها به استحکام جوش...ادامۀ مطلب

0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ممنونم از مطلب عالیتون من از رنگ سبز برای

آلومینیوم استفاده میکنم و جواب خوبی گرفتم

درود بله تنگستن رنگ سبز برای جوشکاری آلومینیوم جز بهترین گزینه هاست میتونید اطلاعات بیشتر رو در لینک زیر مطاله کنید

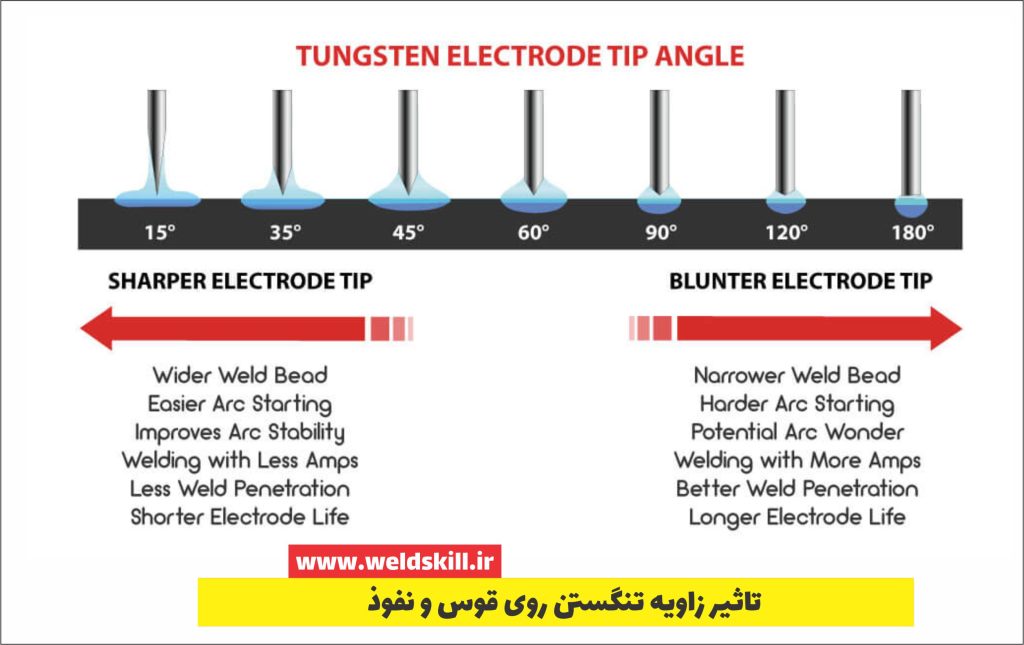

راهنمای جامع انواع تنگستن جوشکاری آرگون+ویدئو