0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleتصور کنید بتوان فلزاتی مانند فولاد و آلومینیوم را که به روشهای عادی به هم جوش نمیخورند، با یک انفجار کنترلشده به هم متصل کرد. این قدرت شگفتانگیز، اساس جوشکاری انفجاری است؛ یک فرآیند حالت جامد که پیوندهای متالورژیکی قوی و ناگسستنی ایجاد میکند. این روش نه تنها یک تکنیک صنعتی پیشرفته است، بلکه دروازهای به سوی نوآوری در ساخت قطعات پیچیده محسوب میشود. در این راهنمای جامع که توسط متخصصان آموزشگاه جوشکاری ولداسکیل تهیه شده، به بررسی کامل فرآیند، کاربردها و مزایای این فناوری منحصربهفرد میپردازیم.

Detonation Front / جبهه انفجار: این بخش نشاندهنده ناحیهای است که انفجار ماده منفجره در آن آغاز شده و به سرعت در طول لایه منفجره گسترش مییابد. حرکت این جبهه، نیروی لازم برای به حرکت درآوردن صفحه پرنده را فراهم میکند.

Explosive Cladder / پوشش انفجاری: این لایه از مواد منفجره بر روی صفحه بالایی (Flyer Plate) قرار داده میشود. انفجار کنترل شده این لایه باعث میشود صفحه پرنده با سرعت و زاویه مشخصی به سمت صفحه پایینی حرکت کند.

Flyer Plate / صفحه پرنده: این صفحه فلزی است که در بالای صفحه هدف قرار میگیرد. با انفجار پوشش انفجاری، این صفحه با سرعت بسیار بالا به سمت صفحه هدف پرتاب میشود تا جوشکاری صورت گیرد.

Backer / صفحه پشتیبان: این صفحه فلزی پایینی است که به عنوان پایه عمل میکند و صفحه پرنده به آن جوش داده میشود. این صفحه معمولاً ضخیمتر و سنگینتر از صفحه پرنده است.

Target Plate / صفحه هدف: این اصطلاح مترادف با "Backer" است و به همان صفحه پایینی اشاره دارد که قرار است با صفحه پرنده جوش داده شود.

Jet / جت: در لحظه برخورد صفحه پرنده با صفحه پشتیبان، یک جریان پر سرعت از مواد سطحی (شامل اکسیدها و آلایندهها) از بین دو صفحه به بیرون پرتاب میشود. این جت باعث تمیز شدن سطوح و فعال شدن آنها برای تشکیل پیوند متالورژیکی میشود.

Collision Point / نقطه برخورد: این نقطه محلی است که صفحه پرنده با صفحه پشتیبان برخورد میکند. در این نقطه، فشار بسیار بالا و دمای موضعی زیادی ایجاد میشود که منجر به پیوند متالورژیکی دو فلز میشود.

Metallurgical Weld Line / خط جوش متالورژیکی: پس از اتمام فرآیند، این خط نشاندهنده ناحیه پیوند قوی و دائمی بین دو فلز است. این خط معمولاً دارای ساختار موجی شکل است که از ویژگیهای جوشکاری انفجاری میباشد.

جوشکاری انفجاری (Explosive Welding) یک فرآیند جوشکاری حالت جامد است که در آن از انرژی حاصل از یک انفجار کنترلشده برای ایجاد پیوند متالورژیکی بین دو یا چند فلز استفاده میشود. در این روش، فلزات ذوب نمیشوند؛ بلکه نیروی عظیم انفجار باعث میشود صفحه پران (Flyer Plate) با سرعت بسیار بالا به صفحه پایه (Base Plate) برخورد کرده و یک اتصال اتمی قوی ایجاد کند. این تکنیک برای اتصال انفجاری فلزات غیرهمجنس ایدهآل است.

فرآیند اتصال انفجاری با آمادهسازی سطوح فلزات آغاز میشود. سپس صفحه پران با یک فاصله مشخص و زاویهدار روی صفحه پایه قرار میگیرد و ماده منفجره روی آن پخش میشود. با فعالسازی چاشنی، موج انفجار با سرعت بالا در طول صفحه حرکت کرده و باعث برخورد تدریجی و پرفشار دو فلز به یکدیگر میشود. این برخورد شدید، لایههای سطحی اکسیدی را کنار زده و پیوندی مستحکم در سطح اتمی ایجاد میکند.

این روش ویژگیهای منحصربهفردی دارد که آن را از سایر فرآیندها متمایز میکند. مهمترین آن، ایجاد یک پیوند متالورژیکی واقعی بدون ذوب شدن فلزات است که از ایجاد ترکیبات بینفلزی شکننده جلوگیری میکند. جوشکاری انفجاری میتواند سطوح بسیار بزرگی را به هم متصل کند و برای اتصال فلزاتی با خواص فیزیکی و مکانیکی کاملاً متفاوت، مانند تیتانیوم به فولاد، کاربرد دارد. این اتصال از استحکام برشی بسیار بالایی برخوردار است.

به دلیل توانایی منحصربهفرد در اتصال فلزات غیرهمجنس، جوشکاری انفجاری به یک راهحل حیاتی در صنایع پیشرفته تبدیل شده است. این فرآیند برای ساخت قطعاتی که به ترکیبی از خواص، مانند مقاومت به خوردگی و استحکام بالا، نیاز دارند ایدهآل است. از پتروشیمی و هوافضا گرفته تا کشتیسازی، این فناوری نقشی کلیدی در تولید تجهیزات با کارایی بالا ایفا میکند.

در این صنایع، از جوشکاری انفجاری برای ساخت صفحات دولایه (Clad Plates) جهت استفاده در مخازن تحت فشار، راکتورها و مبدلهای حرارتی استفاده میشود. به عنوان مثال، یک لایه فولادی ارزانقیمت برای استحکام با یک لایه نازک از فلزات گرانقیمت و مقاوم به خوردگی مانند تیتانیوم یا نیکل پوشش داده میشود. این کار هم هزینهها را کاهش میدهد و هم عمر تجهیزات را در محیطهای خورنده به شدت افزایش میدهد و یک راهکار مهندسی بهینه محسوب میشود.

در صنعت هوافضا، کاهش وزن در کنار حفظ استحکام، یک اصل حیاتی است. اتصال انفجاری امکان اتصال فلزات سبکی مانند آلومینیوم و تیتانیوم به آلیاژهای فولادی مستحکم را فراهم میکند. این ویژگی برای ساخت قطعات سازهای بدنه هواپیما، اجزای موتورهای جت و قطعات موشکها که نیاز به ترکیبی از خواص مکانیکی متفاوت دارند، بسیار ارزشمند است. این فرآیند به مهندسان اجازه میدهد تا قطعاتی با عملکرد بهینه و وزن کمتر طراحی کنند که در روشهای سنتی امکانپذیر نیست.

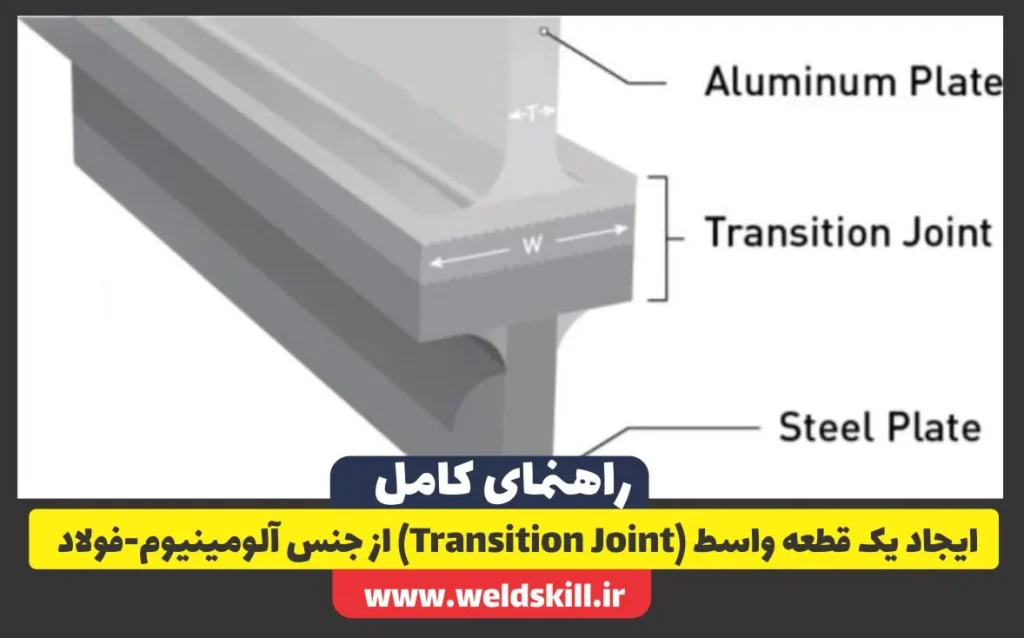

یکی از چالشهای بزرگ در کشتیسازی، اتصال سازههای آلومینیومی سبک (مانند اتاقک فرمان) به بدنههای فولادی سنگین است. جوشکاری این دو فلز به روشهای ذوبی تقریباً غیرممکن است. جوشکاری انفجاری با ایجاد یک قطعه واسط (Transition Joint) از جنس آلومینیوم-فولاد، این مشکل را حل میکند. این قطعات واسط به راحتی از یک سمت به بدنه فولادی و از سمت دیگر به سازه آلومینیومی جوش داده میشوند و باعث کاهش وزن کلی کشتی و بهبود پایداری آن میگردند.

در نیروگاهها، به ویژه در دیگهای بخار و توربینها، قطعات باید همزمان در برابر حرارت، فشار و خوردگی بالا مقاوم باشند. اتصال انفجاری برای ساخت لولههای مبدل حرارتی با لایههای داخلی مقاوم به خوردگی و لایههای خارجی با قابلیت انتقال حرارت بالا استفاده میشود. برای مثال، اتصال لولههای تیتانیومی به صفحات فولادی در کندانسورهای نیروگاهی، عمر و کارایی سیستم را به طور چشمگیری افزایش میدهد و از بروز نشتی و خرابیهای پرهزینه جلوگیری میکند.

یکی از نقاط قوت جوشکاری انفجاری، توانایی اتصال ترکیبات فلزی متنوع است. تقریباً هر فلزی را میتوان به فلز دیگر متصل کرد، به شرطی که هر دو از چکشخواری و مقاومت کافی برخوردار باشند. ترکیبات رایج شامل فولاد به آلومینیوم، فولاد به تیتانیوم، مس به فولاد، نیکل به فولاد و حتی فلزات واکنشپذیری مانند زیرکونیوم به سایر آلیاژها میشود. این قابلیت، آن را برای ساخت قطعات دو یا چندلایه ایدهآل میسازد.

جوشکاری انفجاری یک فناوری قدرتمند و استراتژیک است که محدودیتهای اتصال مواد را از بین برده و راه را برای ساخت قطعات کامپوزیتی با کارایی بالا هموار کرده است. این روش با ایجاد پیوندهای متالورژیکی قوی بین فلزات غیرهمجنس، نقشی حیاتی در صنایع پیشرفتهای مانند هوافضا، پتروشیمی و انرژی ایفا میکند. با وجود چالشهایی مانند ایمنی، آینده این تکنیک در تولید مواد پیشرفته و قطعات مهندسیشده با خواص منحصربهفرد، بسیار روشن به نظر میرسد و همچنان یک حوزه فعال برای تحقیق و توسعه باقی خواهد ماند.