مقدمه کیفیت نهایی یک مخزن استیل، تنها به استحکام جوش...ادامۀ مطلب

آموزش جوشکاری لوله با الکترود 6010 با ارائه مدرک بین المللی

جوشکاری لوله یکی از تخصصیترین و پرکاربردترین مهارتها در صنعت است. الکترود 6010 به عنوان یکی از پرمصرفترین الکترودها در جوشکاری لولههای انتقال سیالات و گاز شناخته میشود.

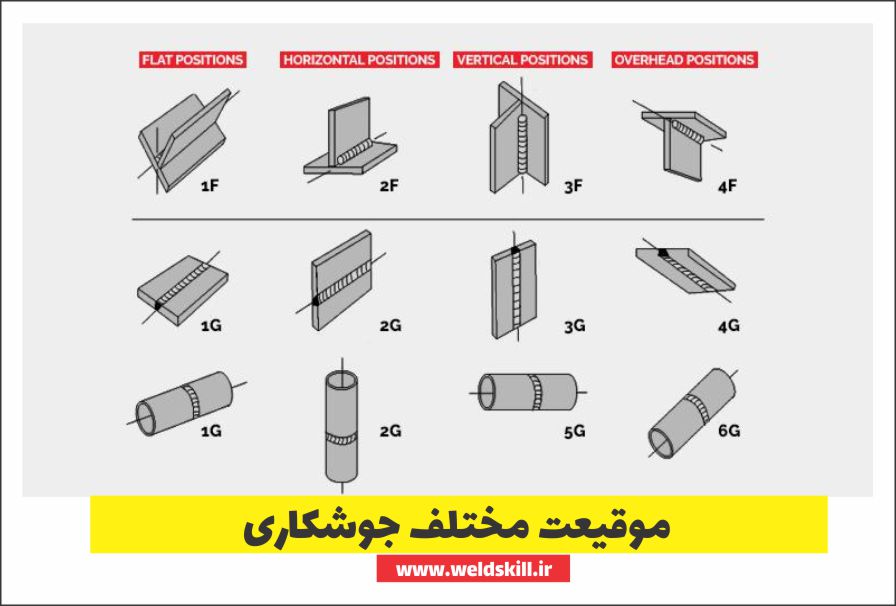

این الکترود با پوشش سلولزی و نفوذ عمیق، برای جوشکاری در تمام حالتها مناسب است و به دلیل قابلیت نفوذ بالا، گزینه اصلی برای پاس ریشه در جوشکاری لوله محسوب میشود.

در آموزش جوشکاری لوله با الکترود 6010 ، قصد داریم اصول کار با الکترود 6010 را در جوشکاری لوله به صورت گام به گام بررسی کنیم. مواردی که پوشش خواهیم داد عبارتند از: آمادهسازی لوله، تنظیم آمپر مناسب، تکنیکهای حرکت دست، و نکات ایمنی ضروری.

این مهارت نیازمند تمرین و صبر است. رعایت اصول فنی و ایمنی در کنار تجربه عملی، کلید موفقیت در جوشکاری لوله با الکترود 6010 میباشد.

ویدئو آموزش جوشکاری لوله 6010

تجهیزات مورد نیاز برای جوشکاری لوله 6010

برای انجام یک جوشکاری ایمن و با کیفیت با الکترود 6010، به مجموعهای از تجهیزات اصلی و کمکی نیاز داریم که عبارتند از:

تجهیزات اصلی جوشکاری:

دستگاه جوش رکتیفایر یا اینورتر DC با قدرت مناسب برای کار با آمپر 100 تا 140 را به عنوان قلب سیستم جوشکاری نیاز داریم. این دستگاه باید مجهز به کابلهای استاندارد با سطح مقطع حداقل 35 میلیمتر مربع، انبر جوشکاری مخصوص الکترود 6010 و انبر اتصال با گیره محکم باشد.فراموش نکنید اینورترهای جوشکاری سلولوزی متفاوت بوده و بایستی خرید مناسبی را داشته باشید

تجهیزات ایمنی شخصی:

برای حفاظت از چشم و صورت به ماسک جوشکاری با شیشه شماره 10 تا 12 نیاز داریم. همچنین دستکش و پیشبند چرمی، لباس کار نسوز، کفش ایمنی و عینک سنگزنی از ملزومات اصلی ایمنی هستند.

ابزار آمادهسازی و جوشکاری:

سنگ فرز برای آمادهسازی سطح، برس سیمی برای تمیزکاری، چکش گلزنی برای بازرسی جوش، متر و گونیا برای اندازهگیری و علامتگذاری با ماژیک صنعتی از ابزارهای ضروری هستند.

مواد مصرفی مورد نیاز:

الکترود 6010 (معمولاً در سایزهای 2.5 تا 3.25 میلیمتر)، قطعات کار یا لولههای مورد نظر، و دیسکهای سنگزنی و سنباده برای آمادهسازی سطح.

تجهیزات کمکی و تکمیلی:

فیکسچر یا گیره برای نگهداری لوله، پیشگرمکن (در صورت نیاز)، دماسنج لیزری یا گچ حرارتی برای کنترل دما، و نور کمکی برای دید بهتر در حین کار از ملزومات تکمیلی هستند.

سرفصل های دوره جوشکاری لوله الکترود 6010

برش لوله برای جوشکاری با الکترود 6010 نیازمند دقت و رعایت اصول فنی است. برای برشکاری ابتدا باید محل برش را با متر و گونیا علامتگذاری کرد. سپس با استفاده از دستگاه برش (گیوتین) یا سنگ فرز مجهز به دیسک برش، عمود بر محور لوله برشکاری را انجام داد. برای لولههای با ضخامت بالا میتوان از برش حرارتی مانند هوابرش یا پلاسما استفاده کرد.

پس از برش، لبههای برش باید با سنگزنی پرداخت شوند تا سطحی صاف و عاری از زائده برای جوشکاری آماده شود.

آمادهسازی لبههای لوله فولادی برای جوشکاری 6010 از مهمترین مراحل پیش از جوشکاری است. این فرآیند شامل پخزنی لبهها با زاویه 30 تا 37.5 درجه و ایجاد پیشانی به ارتفاع 1.5 تا 2 میلیمتر میباشد. برای لولههای نازک میتوان از سنگ فرز با دیسک مخصوص پخزنی و برای لولههای ضخیم از دستگاه لبهزن مکانیکی استفاده کرد. پس از پخزنی، سطوح باید با برس سیمی تمیز شده و عاری از هرگونه آلودگی، زنگ و چربی باشند.

مونتاژ لولههای فولادی برای جوشکاری 6010 مرحلهای حساس و تعیینکننده است. در این مرحله، لولهها باید با فاصله ریشه (گپ) مناسب حدود 2.5 تا 3 میلیمتر در کنار هم قرار گیرند. تراز بودن و هممحور بودن لولهها با استفاده از تراز و گونیا کنترل میشود.

برای ثابت نگه داشتن لولهها، از خال جوش در چهار نقطه با فواصل مساوی استفاده میشود. این خال جوشها باید با آمپر مناسب و نفوذ کافی اجرا شوند تا در حین جوشکاری اصلی دچار شکست نشوند.

جوشکاری لولههای فولادی با الکترود 6010 طبق دستورالعمل E7 نیازمند رعایت اصول فنی دقیق است. پاس ریشه با آمپر 90-100 و در حالت سرازیر با تکنیک پایین به بالا اجرا میشود.

پاسهای پرکننده و نما با آمپر 110-130 انجام میگیرد. زاویه الکترود در پاس ریشه 10-15 درجه و در پاسهای بعدی 15-20 درجه نسبت به خط عمود میباشد. پس از هر پاس، سرباره باید کاملاً تمیز شده و سطح با برس سیمی پاکسازی شود. دمای بین پاسی باید در محدوده 150-200 درجه سانتیگراد کنترل گردد.

جوشکاری لولههای فولادی با الکترود 6010 مطابق دستورالعمل E8، با پیشگرم 50 درجه سانتیگراد آغاز میشود. برای پاس ریشه از آمپر 80-90 و برای پاسهای پرکننده از آمپر 100-120 استفاده میشود. در این روش، جوشکاری به صورت صعودی (از پایین به بالا) با سرعت یکنواخت انجام میگیرد.

حرکت نوسانی الکترود در پاسهای پرکننده باید منظم و با عرض مناسب باشد. دمای بین پاسی نباید از 250 درجه سانتیگراد بیشتر شود و هر پاس باید کاملاً از سرباره پاک شده و بازرسی چشمی گردد.

جوشکاری لولههای فولادی مطابق دستورالعمل E9 با الکترود 6010 نیازمند پیشگرم 100 درجه سانتیگراد است. پاس ریشه با آمپر 85-95 و با حرکت مستقیم رو به بالا اجرا میشود.

پاسهای گرم با آمپر 110-120 و پاسهای پرکننده و نما با آمپر 120-130 زده میشود. در این روش، نوسان الکترود باید محدود و کنترل شده باشد. تکنیک دو خط موازی برای پاسهای پرکننده توصیه میشود. دمای بین پاسی باید 200-250 درجه سانتیگراد حفظ شود و سرد شدن تدریجی پس از جوشکاری الزامی است.

کنترل کیفیت لولههای جوشکاری شده یک مرحله حیاتی در فرآیند تولید و نصب لولهها است. این کنترلها به اطمینان از دوام، قوی بودن و عدم وجود نقص در لولهها کمک میکنند. در ادامه، مراحل و روشهای کنترل کیفیت لولههای جوشکاری شده را شرح میدهم:

1. بررسی مقدماتی

- پیشگرم کردن: تأیید دمای پیشگرم لولهها قبل از شروع جوشکاری.

- آمادهسازی لبهها: بررسی لبههای لولهها برای اطمینان از صحت آمادهسازی (برداشتن آکسیدها، خاکستر، و غیره).

- پاکسازی: تأیید پاکسازی کامل سطوح جوششونده قبل از شروع فرآیند جوشکاری.

2. کنترلهای در حال جوشکاری

- دمای بین پاسی: اندازهگیری و کنترل دمای بین پاسی برای اطمینان از مطابقت با معیارهای تعیین شده.

- حرکت نوسانی الکترود: بررسی حرکت نوسانی الکترود برای اطمینان از توزیع مناسب جوش و عدم ایجاد نقص.

- سرعت جوشکاری: کنترل سرعت جوشکاری برای اطمینان از کیفیت و دوام جوش.

3. بررسیهای پس از جوشکاری

- پاکسازی سرباره: حذف کامل سربارهها و پاکسازی سطح جوششده.

- بازرسی چشمی: بررسی چشمی لولهها برای شناسایی نقصهای ظاهری مانند شکستگیها، خیسیها، و نابسامانیها.

- بازرسی با جوشکاری پرتو ایکس (RT): استفاده از پرتودرمانی برای شناسایی نقصهای داخلی مانند تهزی، خیسی، و شکستگیها.

- بازرسی با آزمون سیم تغییر شکل (PT): استفاده از آزمون سیم تغییر شکل برای شناسایی نقصهای سطحی مانند شکنها و ترکها.

- بازرسی با آزمون مغناطیسی (MT): استفاده از آزمون مغناطیسی برای شناسایی نقصهای سطحی و نیمهسطحی.

- بازرسی با آزمون سونی (UT): استفاده از آزمون سونی برای شناسایی نقصهای داخلی و اندازهگیری ضخامت جوش.

4. آزمونهای مکانیکی

- آزمون کشش: انجام آزمون کشش برای بررسی خاصیتهای مکانیکی جوش و اطمینان از دوام و مقاومت لوله.

- آزمون ضربهای: انجام آزمون ضربهای برای بررسی تنشهای حرارتی و خاصیتهای شکنپذیری جوش.

- آزمون گلولهای: انجام آزمون گلولهای برای بررسی خاصیتهای پیوستگی و مقاومت جوش در شرایط کششی.

5. بررسیهای فیزیکی

- بررسی شکلشناسی جوش: بررسی شکلشناسی جوش برای اطمینان از صحت نسبت عرض به ضخامت جوش و عدم وجود نقصهای شکلی.

- بررسی نفوذ الگو: بررسی نفوذ الگو برای اطمینان از جوشش کامل و عدم وجود خیسی یا تهزی.

6. بررسیهای فلزورگی

- بررسی میکروسکوپی: بررسی نمونههای جوششده با میکروسکوپ برای ارزیابی ساختار میکروسکوپی و شناسایی نقصهای فلزورگی.

- بررسی تنشهای باقیمانده: اندازهگیری تنشهای باقیمانده در جوششده برای اطمینان از کاهش تنشهای مضر.

7. بازرسیهای ایمنی

- بررسی نشت: انجام آزمونهای نشتیابی برای اطمینان از عدم نشت رسانایی در لولهها.

- بررسی ایمنی فیزیکی: بررسی ایمنی فیزیکی لولهها برای اطمینان از عدم وجود خطرات مکانیکی.

8. بررسیهای فرآیندی

- ثبت اطلاعات: ثبت جزئیات فرآیند جوشکاری مانند آمپر، ولت، سرعت جوشکاری، و دمای بین پاسی.

- بررسی مطابقت با طرحها: اطمینان از مطابقت جوشها با طرحها و استانداردهای مورد نظر.

9. بررسیهای نهایی

- آزمونهای عملکردی: انجام آزمونهای عملکردی برای اطمینان از عملکرد صحیح لولهها در شرایط عملی.

- بررسی نهایی چشمی: بررسی نهایی چشمی لولهها برای اطمینان از عدم وجود نقصهای ظاهری.

- تسلیمنامهها: امضا و تسلیمنامههای کنترل کیفیت برای تأیید مطابقت لولهها با استانداردها و مقررات.

10. گزارشهای کنترل کیفیت

- تدارک گزارشها: تهیه و تدارک گزارشهای کنترل کیفیت که شامل نتایج تمامی بررسیها و آزمونها باشد.

- ارسال به مسئولین: ارسال گزارشها به مسئولین کنترل کیفیت و مشتری برای تأیید و تایید نهایی.

این مراحل کنترل کیفیت به اطمینان از ایمنی، دوام، و کیفیت بالای لولههای جوشکاری شده کمک میکنند. اجرای دقیق این مراحل ضروری است تا از ریسکهای مرتبط با نقصهای جوششونده جلوگیری شود.

- مواد اولیه: لولهها، الکترود 6010، گاز محافظ، پاککنندهها

- تجهیزات: ماشین جوشکاری، تجهیزات حفاظتی، تجهیزات پیشگرم کردن، تجهیزات بازرسی

- نیروی کار: دستمزد جوشکاران، کارگران کمکی، بررسیکنندگان کیفیت

- زمان: آمادهسازی، جوشکاری، بازرسی

- بازرسیها: چشمی، پرتودرمانی (RT)، سونی (UT)، سیم تغییر شکل (PT)، مغناطیسی (MT)

- نگهداری و حمل و نقل: نگهداری تجهیزات و حمل و نقل لولهها

- مدیریتی: هزینههای برنامهریزی، نظارت، و اداری

طول دوره آموزشی 30 ساعت می باشد با شرط گذارندن پیش نیاز دوره های جوشکاری صفخات فولادی با فرایند SMAW با الکترود 6013

– تجربه قبلی ضروری نیست اما مفید است

– مزایای داشتن تجربه قبلی:

* آشنایی با اصول اولیه جوشکاری

* درک بهتر رفتار فلزات

* آشنایی با نکات ایمنی

– بدون تجربه هم میتوان شروع کرد به شرط:

* صبر و حوصله بیشتر

* تمرین منظم

* آموزش اصولی

هزینههای راهاندازی کارگاه جوشکاری حدود 300 تا 500 میلیون تومان است، که این مبلغ شامل رهن و اجاره کارگاه میشود. رهن کارگاه حدود 70 تا 100 میلیون تومان و اجاره ماهیانه حدود 5 تا 10 میلیون تومان در سال 1402بوده و میتواند بسته به مبلغ رهن متغیر باشد.

بله ، تمام عزیزان دوره میتوانند از هزینه خوابگاه های مرتب و منضبط با پرداخت هزینه جداگانه بهره مند شوند .

هزینه اسکان اقتصادی بوده و به مراتب از هزینه های عرف بازار کمتر است

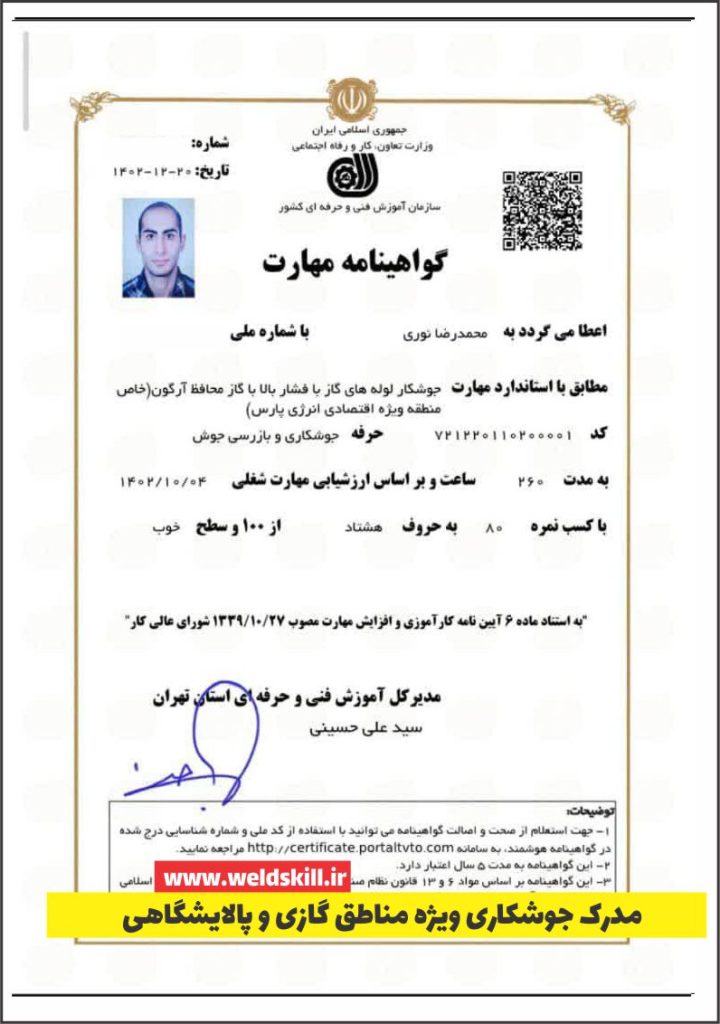

تمامی مهارت آموزان بعد از پایان دوره آموزشی میتوانند با شرکت در آزمون هم بصورت کتبی و هم بصورت عملی گواهینامه بین المللی از سازمان آموزش فنی و حرفه ای دریافت کنند

بازار کار جوشکاری لوله 6010 در ایران نسبتاً پویا و گسترده است، به ویژه در صنایع نفت و گاز، ساخت و ساز، و صنایع تولیدی. این نوع جوشکاری به دلیل مقاومت بالای الکترود 6010 در برابر پرکنهای عمودی و افقی، و کاربرد آن در شرایط سخت، مورد توجه قرار گرفته است. در ادامه به برخی از جنبههای بازار کار این حرفه میپردازیم:

1. نیاز به نیروی کار:

– صنایع نفت و گاز: این صنایع به دلیل پروژههای بزرگ و پیچیده، نیاز زیادی به جوشکاران متخصص دارند.

– ساخت و ساز: در پروژههای ساختمانی و مهندسی، جوشکاری لولهها برای سیستمهای آب، گاز، و خنکسازی ضروری است.

– صنایع تولیدی: کارخانجات تولیدی نیز از جوشکاری لوله برای ساخت ماشینآلات و تجهیزات استفاده میکنند.

2. پیشرفتهای فنی:

– پیشرفتهای فنی در تجهیزات جوشکاری و روشهای جدید جوشدهی، باعث افزایش کیفیت و کارایی این حرفه شده است.

– دورههای آموزشی و گواهینامههای متخصص برای جوشکاران این حرفه ارائه میشوند که میتواند به افزایش فرصتهای شغلی کمک کند.

3. چالشها:

– نیاز به مهارتهای فنی: جوشکاری لوله 6010 نیاز به مهارتهای فنی و تخصصی دارد که برای کسب آن باید دورههای آموزشی را طی کرد.

– رقابت: وجود نیروی کار فراوان در این حرفه میتواند باعث رقابت شدید شود.

– هزینهها: تجهیزات و مواد اولیه مورد نیاز برای جوشکاری لوله 6010 میتواند به صورت قابل توجهی هزینهبر باشد.

سطح دستمزدها جوشکاری لوله 6010

سطح دستمزدها برای جوشکاران لوله 6010 میتواند بسته به مهارت، تجربه، و محل کار متفاوت باشد. در ادامه چند مثال از سطح دستمزدها ارائه میدهیم:

1. جوشکار جوان و کم تجربه:

– حدود 15میلیون تومان در ماه

2. جوشکار متوسط تجربه:

– حدود 15 تا 25میلیون تومان در ماه

3. جوشکار با تجربه زیاد:

– حدود 25 تا 45میلیون تومان در ماه

4. جوشکار متخصص و دارای گواهینامه:

– حدود 45تا 90میلیون تومان در ماه

بررسی کیفیت جوشکاری لوله با الکترود 6010 شامل چندین مرحله و روش است. این بررسیها به این منظور انجام میشوند که اطمینان حاصل شود جوشدهی به درستی انجام شده و محصول نهایی از نظر ساختاری و عملکردی قابل قبول است. در ادامه به برخی از روشهای بررسی کیفیت جوشکاری لوله با الکترود 6010 میپردازیم:

1. بررسی بصری (Visual Inspection)

– هدف: شناسایی نقصهای ظاهری مانند شکنندهها، خوردگیها، ناهمواریها، و نقصهای سطحی.

– روش: استفاده از عینکهای بصری، میکروسکوپهای دندانهای، و دیگر ابزارهای بصری برای بررسی دقیق سطح جوش.

– معیارهای قبولی: جوش باید همگون، بدون شکننده، و بدون ناهمواری باشد.

2. بررسی اولتراسونیک (Ultrasonic Testing)

– هدف: شناسایی نقصهای داخلی مانند شکنندهها، خوردگیها، و ناهمواریهای غیرقابل دید با بررسی بصری.

– روش: استفاده از دستگاههای اولتراسونیک که موجهای صوتی با فرکانس بالا را برای بررسی ساختار داخلی جوش ارسال میکنند.

– معیارهای قبولی: عدم وجود نقصهای داخلی که کیفیت جوش را تحت تأثیر قرار دهند.

3. بررسی رادیوگرافی (Radiographic Testing)

– هدف: شناسایی نقصهای داخلی و خارجی با استفاده از اشعه ایکس یا گاما.

– روش: استفاده از دستگاههای رادیوگرافی که تصویر ساختار داخلی جوش را تهیه میکنند.

– معیارهای قبولی: تصویر نهایی باید نشاندهنده عدم نقص در ساختار جوش باشد.

4. بررسی مغناطیسی (Magnetic Particle Testing)

– هدف: شناسایی نقصهای سطحی و نزدیک به سطح در مواد فریمغناطیسی.

– روش: اعمال میدان مغناطیسی به قطعه جوششده و پاشیدن ذرات مغناطیسی بر روی سطح آن برای نمایش نقصها.

– معیارهای قبولی: عدم وجود نقصهای سطحی که باعث کاهش کیفیت جوش شوند.

5. بررسی نفوذی (Penetrant Testing)

– هدف: شناسایی نقصهای سطحی در مواد غیرفریمغناطیسی.

– روش: اعمال مایع نفوذکننده به سطح قطعه جوششده و پس از یک دوره زمانی، شستشوی سطح و اعمال ماده میکننده برای نمایش نقصها.

– معیارهای قبولی: عدم وجود نقصهای سطحی که باعث کاهش کیفیت جوش شوند.

6. بررسی مکانیکی (Mechanical Testing)

– هدف: ارزیابی خواص مکانیکی جوش مانند مقاومت، تنش، و انعطافپذیری.

– روش: انجام آزمونهای مختلف مانند آزمون کشش، آزمون ضربه، و آزمون سختی.

– معیارهای قبولی: خواص مکانیکی جوش باید با استانداردهای مورد نیاز صنعتی مطابقت داشته باشد.

7. بررسی کیفیت الکترود (Electrode Quality Inspection)

– هدف: اطمینان از کیفیت الکترود 6010 قبل از استفاده.

– روش: بررسی بصری الکترود برای شناسایی نقصهای ظاهری و آزمونهای کیفیت برای اطمینان از خواص فیزیکی و شیمیایی مناسب.

– معیارهای قبولی: الکترود باید بدون نقص و با خواص مورد نیاز باشد.

8. بررسی خنکسازی (Cooling Inspection)

– هدف: اطمینان از درستی فرآیند خنکسازی بعد از جوشدهی.

– روش: بررسی دما و زمان خنکسازی برای مطابقت با استانداردهای مورد نیاز.

– معیارهای قبولی: خنکسازی باید به صورت کنترلشده و به مدت زمان مناسب انجام شود.

9. بررسی تغییر شکل (Distortion Inspection)

– هدف: شناسایی تغییرات شکلی در قطعات بعد از جوشدهی.

– روش: مقایسه شکل قطعات قبل و بعد از جوشدهی برای شناسایی تغییرات.

– معیارهای قبولی: تغییرات شکلی باید در محدوده مجاز باشد.

10. بررسی تنشهای بازمانده (Residual Stress Inspection)

– هدف: ارزیابی تنشهای بازمانده در قطعات بعد از جوشدهی.

– روش: استفاده از دستگاههای مخصوص برای اندازهگیری تنشهای بازمانده.

– معیارهای قبولی: تنشهای بازمانده باید در محدوده مجاز و کنترلشده باشند.

بررسی کیفیت جوشکاری لوله با الکترود 6010 به شما کمک میکند تا اطمینان حاصل کنید محصول نهایی از نظر ساختاری و عملکردی قابل قبول است. استفاده از روشهای مختلف بررسی مانند بررسی بصری، اولتراسونیک، رادیوگرافی، مغناطیسی، نفوذی، مکانیکی، و دیگر بررسیهای تکمیلی، میتواند به افزایش کیفیت و اعتماد به محصول نهایی منجر شود.

بله ، تمام افرادی که در دوره های آموزشی ما شرکت میکنند میتوانند از خدمات پشتیبانی و مشاوره ما هم در زمینه آموزش و هم در زمینه بازارکار و مهاجرت بهره مند گردند.

مقدمه : جوشکاری استنلس استیل به دلیل خواص متالورژیکی منحصربهفرد...ادامۀ مطلب

مقدمه : جوشکاری یک مهارت تخصصی و ارزشمند است که...ادامۀ مطلب

مقدمه : کارگاه جوشکاری، محیطی پر از چالش و خطرات...ادامۀ مطلب

مقدمه : قیمتگذاری در جوشکاری فقط یک عدد روی کاغذ...ادامۀ مطلب