0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleجوشکاری، هنری صنعتی و فرآیندی حیاتی در ساخت و ساز، صنایع نفت و گاز، و تولید است. اما برای دستیابی به اتصالی مستحکم و بادوام، رعایت اصول مهندسی ضروری است. یکی از مهمترین این اصول، “پیشگرم جوشکاری” است؛ یعنی گرم کردن قطعه کار قبل از شروع عملیات جوش. این گام نه تنها یک توصیه، بلکه در بسیاری موارد یک الزام برای جلوگیری از عیوب پرهزینه و خطرناک است. در این مقاله جامع، به 7 دلیل حیاتی که چرا پیشگرم در جوشکاری یک ضرورت محسوب میشود، خواهیم پرداخت. با ما همراه باشید تا اهمیت این فرآیند را برای بهبود کیفیت و ایمنی جوشکاری درک کنید و با دلایل پیشگرم به طور کامل آشنا شوید

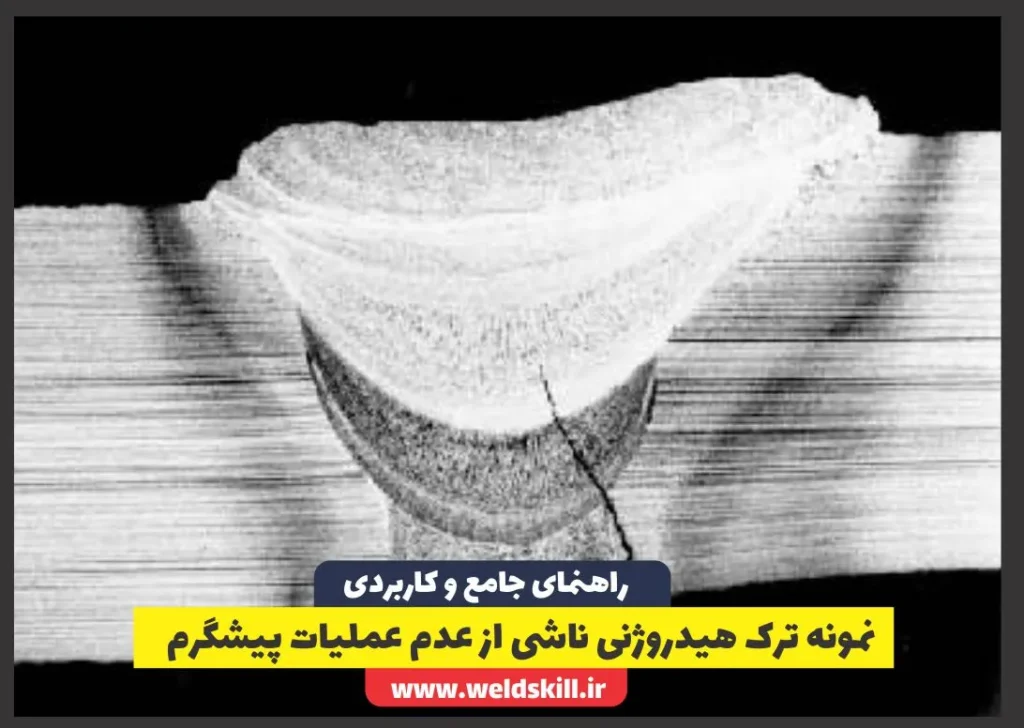

ترک هیدروژنی، که به آن ترک سرد نیز گفته میشود، یکی از مخربترین و رایجترین عیوب در جوشکاری فولادها، به خصوص فولادهای پرکربن و آلیاژی است. این ترکها معمولاً در منطقه متاثر از حرارت (HAZ) یا فلز جوش، پس از سرد شدن قطعه و حتی تا 48 ساعت بعد از جوشکاری (ترکهای تاخیری) ظاهر میشوند. هیدروژن میتواند از رطوبت الکترود، فلاکس، یا سطح قطعه وارد حوضچه مذاب شود و در صورت عدم خروج کافی، منجر به فاجعه گردد.

چرا پیشگرم کمک میکند؟

پیشگرم جوشکاری با کاهش نرخ سرد شدن (Cooling Rate) در منطقه جوش و HAZ، به هیدروژن فرصت بیشتری میدهد تا از ساختار فلز خارج شود. این فرآیند “پخت هیدروژن” نامیده میشود. با سرد شدن آهستهتر، از تشکیل ساختارهای متالورژیکی ترد و سخت مانند مارتنزیت نیز جلوگیری میشود. تجمع هیدروژن در کنار تنشهای پسماند و ساختار ترد، عامل اصلی ترک هیدروژنی است. بنابراین، با کنترل نرخ سرد شدن، پیشگرم به طور موثری خطر این ترکهای خطرناک را کاهش میدهد و یکی از اصلیترین دلایل پیشگرم محسوب میشود.

مثال کاربردی:

تصور کنید در حال جوشکاری لولههای فولادی API 5L X70 (فولاد با استحکام بالا) برای خطوط انتقال نفت و گاز هستید. این فولادها به دلیل استحکام بالا و ترکیب شیمیایی خاص، به شدت مستعد ترک هیدروژنی هستند. بدون پیشگرم جوشکاری مناسب، خطر ترکهای میکروسکوپی و حتی ماکروسکوپی در این لولهها بسیار بالاست که میتواند منجر به نشت و فاجعه زیستمحیطی و اقتصادی شود. استانداردهایی مانند API 1104 و AWS D1.1 به طور خاص برای این نوع فولادها، دماهای پیشگرم مشخصی را بر اساس ترکیب شیمیایی و ضخامت تعیین میکنند که رعایت آنها حیاتی است.

فرآیند جوشکاری شامل گرمایش و سرمایش موضعی شدید است. این تغییرات دما باعث انبساط و انقباض ناهمگون در قطعه میشود که منجر به ایجاد تنشهای پسماند (Residual Stresses) و اعوجاج (Distortion) میگردد. تنشهای پسماند میتوانند مقاومت خستگی قطعه را کاهش داده و آن را مستعد ترکخوردگی کنند، در حالی که اعوجاج میتواند دقت ابعادی قطعه را به هم بزند و نیاز به اصلاحات پرهزینه داشته باشد.

چرا پیشگرم کمک میکند؟

پیشگرم در جوشکاری با کاهش گرادیان حرارتی (Thermal Gradient) بین منطقه جوش و بقیه قطعه، انبساط و انقباض را یکنواختتر میکند. این بدان معناست که تفاوت دمایی بین ناحیه گرم شده و نواحی سردتر قطعه کمتر میشود. در نتیجه، نیروهای داخلی که باعث ایجاد تنشهای پسماند و اعوجاج میشوند، به حداقل میرسند. این کاهش تنشها به پایداری ابعادی قطعه کمک کرده و از تغییر شکلهای ناخواسته جلوگیری میکند، که از مهمترین دلایل پیشگرم برای سازههای بزرگ است.

مثال کاربردی:

جوشکاری سازههای بزرگ فولادی مانند تیرهای اصلی پلها یا دیوارههای مخازن تحت فشار با ضخامت بالا را در نظر بگیرید. اگر صفحات ضخیم (مثلاً 50 میلیمتر) بدون پیشگرم جوشکاری مناسب جوشکاری شوند، اعوجاج و تاب برداشتن قطعه میتواند به حدی باشد که مونتاژ نهایی غیرممکن شده یا نیاز به عملیات پرهزینه و زمانبر صافکاری و اصلاح داشته باشد. در برخی موارد، اعوجاج شدید میتواند منجر به اسقاط کامل قطعه شود. استانداردهایی مانند ISO13918، EN 13480 ,ASME BPVC Section IX و AWS D1.1 برای کنترل این پدیده، پیشگرم را الزامی میدانند.

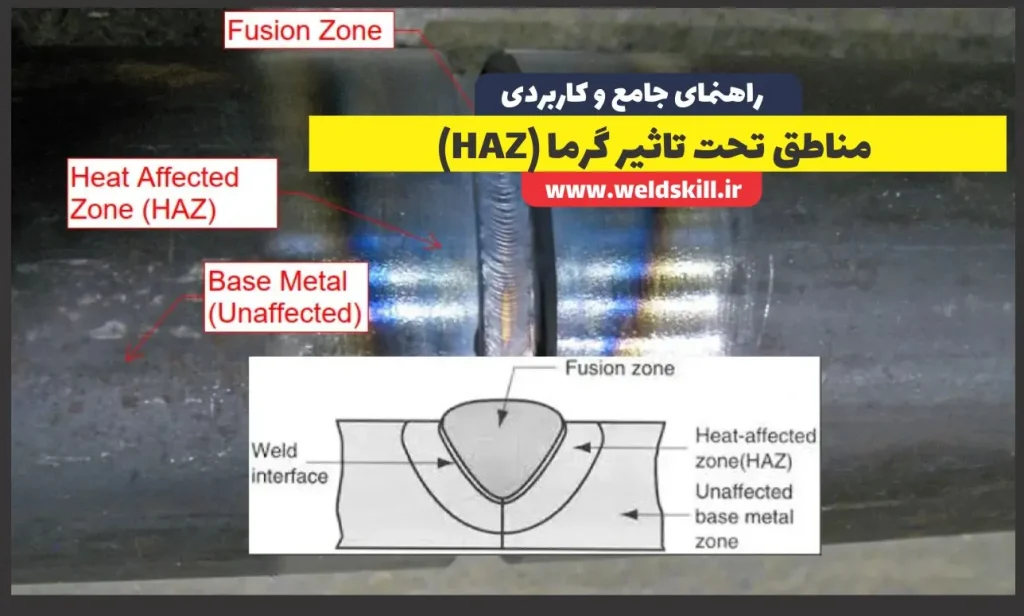

منطقه متاثر از حرارت (HAZ) ناحیهای در کنار خط جوش است که تحت تاثیر حرارت جوشکاری قرار گرفته اما ذوب نشده است. در فولادهای کربنی و آلیاژی، سرد شدن سریع HAZ میتواند منجر به تشکیل ساختارهای متالورژیکی ترد و سخت مانند مارتنزیت شود. این سختی بیش از حد، مقاومت به ضربه و چقرمگی (Toughness) منطقه را به شدت کاهش داده و آن را مستعد ترک میکند، حتی اگر ترک هیدروژنی رخ ندهد.

چرا پیشگرم کمک میکند؟

یکی دیگر از دلایل پیشگرم، کنترل ریزساختار HAZ است. با کاهش نرخ سرد شدن، پیشگرم جوشکاری اجازه میدهد تا فازهای نرمتر و چقرمهتر مانند بینیت (Bainite) یا پرلیت (Pearlite) در HAZ تشکیل شوند. این امر سختی HAZ را در محدوده قابل قبول نگه میدارد و از تردی جلوگیری میکند، در نتیجه مقاومت به ضربه و چقرمگی جوش نهایی افزایش مییابد. این کنترل ریزساختاری برای اطمینان از عملکرد طولانیمدت قطعه در شرایط عملیاتی بسیار مهم است.

مثال کاربردی:

در جوشکاری فولادهای آلیاژی با استحکام بالا مانند ASTM A514 که در ساخت ماشینآلات سنگین یا سازههای با بارگذاری بالا استفاده میشوند، کنترل سختی HAZ حیاتی است. بدون پیشگرم جوشکاری، HAZ میتواند به قدری سخت و شکننده شود که حتی تحت بارهای عملیاتی عادی نیز دچار ترکخوردگی شود. این ترکها میتوانند به سرعت گسترش یافته و منجر به شکست ناگهانی قطعه گردند. پیشگرم تضمین میکند که منطقه HAZ دارای خواص مکانیکی مطلوب و چقرمگی کافی برای مقاومت در برابر شرایط سرویس باشد.

| گروه فولاد | نامگذاری فولاد | دمای پیشگرمایش (°س) |

|---|---|---|

| فولادهای کربنی | AISI - SAE | 150° |

| 150° | ||

| 200° | ||

| 300° | ||

| فولادهای منگنزی | AISI - SAE | 250° |

| 300° | ||

| 350° | ||

| 400° | ||

| فولادهای مولیبدن | AISI - SAE | 250° |

| 300° | ||

| 350° | ||

| 400° | ||

| 450° | ||

| فولادهای کروم مولیبدن | AISI - SAE | 250° |

| 300° | ||

| 400° | ||

| 500° | ||

| 500° | ||

| فولادهای نیکل-کروم-مولیبدن و نیکل-مولیبدن | AISI - SAE | 250° |

| 250° | ||

| 300° | ||

| فولادهای کروم | AISI - SAE | 200° |

| 450° | ||

| 200° | ||

| 450° | ||

| فولادهای آستنیتی منگنزی و کروم-نیکل | ASTM | پیشگرمایش فقط برای رفع سرمای اولیه از فلز پایه |

| پیشگرمایش فقط برای رفع سرمای اولیه از فلز پایه | ||

| پیشگرمایش فقط برای رفع سرمای اولیه از فلز پایه | ||

| پیشگرمایش فقط برای رفع سرمای اولیه از فلز پایه | ||

| فولاد کربن صفحه با کیفیت سازهای | ASTM | 250° |

| 200° | ||

| 250° | ||

| 200° | ||

| فولادهای کم آلیاژ پرمقاومت با کیفیت سازهای | ASTM | 350° |

| 200° | ||

| 200° | ||

| فولادهای آلیاژی و کیفیتی مخازن تحت فشار | ASTM | 300° |

| 250° | ||

| 350° | ||

| 300° | ||

| 550° | ||

| 300° |

در برخی موارد، به خصوص هنگام جوشکاری فلزات با هدایت حرارتی بالا (مانند آلومینیوم و مس) یا قطعات با ضخامت زیاد، رسیدن به نفوذ و همجوشی کافی میتواند دشوار باشد. این مشکل میتواند منجر به عیوبی مانند عدم همجوشی (Lack of Fusion) یا عدم نفوذ (Lack of Penetration) شود که به طور قابل توجهی استحکام و یکپارچگی جوش را کاهش میدهد.

چرا پیشگرم کمک میکند؟

پیشگرم در جوشکاری دمای اولیه قطعه را بالا میبرد، بنابراین انرژی حرارتی کمتری از قوس برای ذوب فلز پایه و تشکیل حوضچه مذاب نیاز است. این امر باعث میشود حوضچه مذاب سیالتر شده، بهتر جریان یابد و به نفوذ عمیقتر و همجوشی کاملتر بین فلز جوش و فلز پایه کمک کند. با افزایش دمای اولیه، حرارت قوس کمتر به اطراف پخش میشود و بیشتر در منطقه جوش متمرکز میگردد، که یکی از مهمترین دلایل پیشگرم برای بهبود کیفیت ظاهری و باطنی جوش است.

مثال کاربردی:

تصور کنید در حال جوشکاری آلومینیوم و یک صفحه ضخیم آلومینیوم (مثلاً 25 میلیمتر) هستید. آلومینیوم دارای هدایت حرارتی بسیار بالایی است و حرارت را به سرعت از منطقه جوش دور میکند. بدون پیشگرم جوشکاری مناسب، ممکن است نتوان به نفوذ کافی دست یافت و عیوبی مانند عدم همجوشی در ریشه جوش یا عدم نفوذ کامل رخ دهد. این عیوب میتوانند نقاط ضعف بحرانی در سازه ایجاد کنند. پیشگرم با گرم کردن اولیه آلومینیوم، به قوس اجازه میدهد تا انرژی خود را به طور موثرتری برای ذوب و همجوشی به کار گیرد.

رطوبت، روغن، زنگزدگی، رنگ، و سایر آلایندهها روی سطح قطعه یا در فلاکس الکترود میتوانند منابع اصلی ورود هیدروژن به حوضچه مذاب باشند. همچنین، این آلایندهها میتوانند باعث ایجاد تخلخل (Porosity) و سایر عیوب در جوش شوند که هم ظاهر جوش را خراب میکنند و هم خواص مکانیکی آن را تضعیف مینمایند.

چرا پیشگرم کمک میکند؟

یکی از دلایل پیشگرم که اغلب نادیده گرفته میشود، نقش آن در پاکسازی سطح است. حرارت ناشی از پیشگرم جوشکاری، رطوبت و سایر ترکیبات فرار را از سطح قطعه و اطراف آن تبخیر میکند. این کار به کاهش چشمگیر میزان هیدروژن و سایر گازهای مضر که میتوانند وارد جوش شوند، کمک میکند. با حذف این آلایندهها، خطر تشکیل تخلخل و سایر عیوب گازی به حداقل میرسد و جوشی تمیزتر و با کیفیتتر حاصل میشود.

مثال کاربردی:

فرض کنید در حال جوشکاری یک سازه فولادی در یک محیط مرطوب یا در فصلی با رطوبت بالا هستید. حتی اگر الکترودها به درستی در کوره خشککن نگهداری شده باشند، رطوبت محیط میتواند روی سطح قطعه بنشیند. همچنین، قطعاتی که برای مدتی در فضای باز نگهداری شدهاند، ممکن است رطوبت یا حتی لایهای نازک از یخ را جذب کرده باشند. پیشگرم جوشکاری قبل از شروع عملیات، این رطوبت را تبخیر کرده و از ورود آن به حوضچه مذاب جلوگیری میکند، در نتیجه از بروز تخلخل و ترک هیدروژنی ناشی از رطوبت پیشگیری میشود

شوک حرارتی زمانی رخ میدهد که یک ماده به طور ناگهانی در معرض تغییرات شدید دما قرار گیرد. این اتفاق میتواند منجر به ایجاد ترکهای سطحی یا داخلی، به خصوص در مواد ترد مانند چدن یا فولادهای با کربن بالا شود. این ترکها میتوانند بلافاصله یا پس از مدتی ظاهر شده و به سرعت گسترش یابند.

چرا پیشگرم کمک میکند؟

با گرم کردن تدریجی و یکنواخت قطعه، پیشگرم در جوشکاری از ایجاد گرادیانهای حرارتی شدید و ناگهانی در طول فرآیند جوشکاری جلوگیری میکند. این امر به ویژه برای قطعات پیچیده یا موادی که حساسیت بالایی به تغییرات دما دارند، حیاتی است. با کاهش تفاوت دمایی بین منطقه جوش و سایر نقاط قطعه، تنشهای حرارتی ناگهانی که میتوانند منجر به شوک حرارتی و ترکخوردگی شوند، به حداقل میرسند. این یکی از دلایل پیشگرم برای افزایش ایمنی و دوام قطعات حساس است.

مثال کاربردی:

تعمیر جوشکاری قطعات چدنی موتور یا ماشینآلات سنگین یک مثال بارز است. چدن به دلیل ساختار گرافیتی و تردی ذاتی، به شدت به شوک حرارتی حساس است. اگر یک قطعه چدنی سرد به طور ناگهانی با حرارت شدید قوس جوشکاری مواجه شود، احتمال ترکخوردگی آن بسیار بالاست. پیشگرم جوشکاری آهسته و یکنواخت قطعه چدنی تا دمای مناسب، برای جلوگیری از ترکخوردگی در حین جوشکاری و پس از آن ضروری است و عمر مفید قطعه را تضمین میکند.

در بسیاری از صنایع، به خصوص صنایع نفت و گاز، پتروشیمی، نیروگاهی، و ساخت و ساز، الزامات سختگیرانهای برای کیفیت جوش وجود دارد. استانداردهای بینالمللی مانند AWS (American Welding Society)، ASME (American Society of Mechanical Engineers)، API (American Petroleum Institute) و ISO (International Organization for Standardization)، در بسیاری از موارد، دماهای پیشگرم مشخصی را بر اساس نوع ماده، ضخامت، و میزان محدودیت (Restraint) قطعه تعیین میکنند.

چرا پیشگرم کمک میکند؟

عدم رعایت این الزامات میتواند منجر به رد شدن قطعه در بازرسیها، جریمههای سنگین، و حتی خطرات ایمنی شود. پیشگرم جوشکاری نه تنها یک اقدام فنی صحیح است، بلکه یک الزام قانونی و قراردادی در بسیاری از پروژههای مهندسی است. این استانداردها بر اساس سالها تحقیق و تجربه تدوین شدهاند تا اطمینان حاصل شود که جوشها دارای خواص مکانیکی و متالورژیکی لازم برای عملکرد ایمن و قابل اعتماد هستند. رعایت این استانداردها از مهمترین دلایل پیشگرم در پروژههای صنعتی است.

مثال کاربردی:

جوشکاری یک مخزن تحت فشار مطابق با کد ASME BPVC Section VIII و Section IX را در نظر بگیرید. این کدها جداول و فرمولهایی برای تعیین دمای پیشگرم بر اساس کربن معادل (Carbon Equivalent) و ضخامت فولاد ارائه میدهند. اگر جوشکار این دماها را رعایت نکند، حتی اگر جوش ظاهراً سالم به نظر برسد، در بازرسیهای غیرمخرب (مانند رادیوگرافی یا التراسونیک) یا آزمایشهای مکانیکی ممکن است رد شود. این امر میتواند منجر به نیاز به تعمیرات پرهزینه، تاخیر در پروژه، یا حتی نیاز به تعویض کامل قطعه شود.

همانطور که بررسی شد، پیشگرم در جوشکاری فراتر از یک مرحله ساده، یک ضرورت مهندسی برای دستیابی به اتصالات جوشی با کیفیت و ایمن است. از پیشگیری از ترکهای مخرب هیدروژنی و کنترل تنشهای پسماند گرفته تا بهبود خواص مکانیکی و رعایت استانداردهای جهانی، هر یک از این 7 دلیل بر اهمیت این فرآیند تاکید دارند. سرمایهگذاری زمان و انرژی برای پیشگرم جوشکاری صحیح، در نهایت منجر به کاهش عیوب، افزایش طول عمر سازه و صرفهجویی در هزینههای تعمیرات خواهد شد. یک جوشکار حرفهای با درک عمیق این دلایل پیشگرم، کیفیت کار خود را تضمین میکند و به اعتبار صنعت جوشکاری میافزاید.