0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleالکترود 7018، به دلیل خواص مکانیکی بینظیر، مقاومت فوقالعاده در برابر ترکخوردگی و قابلیت جوشکاری در تمام وضعیتها، به عنوان یکی از مهمترین و پرکاربردترین الکترودها در صنایع سنگین و سازههای حیاتی شناخته میشود. از ساخت پلهای عظیم گرفته تا مخازن تحت فشار و کشتیسازی، این الکترود نقش محوری ایفا میکند. اما دستیابی به جوشی با کیفیت عالی و عاری از عیوب با این الکترود، علاوه بر آموزش جوشکاری با الکترود 7018 به مراتب فراتر از شناخت ویژگیهای آن است. این امر نیازمند تسلط بر تکنیکها و ترفندهای خاصی است که جوشکاران حرفهای از آنها بهره میبرند. در این مقاله، قصد داریم 9 تکنیک و ترفند طلایی را بررسی کنیم که به شما کمک میکند تا با این الکترود قدرتمند، جوشهایی مستحکم، زیبا و عاری از عیوب ایجاد کنید و از پتانسیل کامل آن در پروژههای خود بهرهمند شوید.

رطوبت، دشمن اصلی الکترودهای کمهیدروژن مانند 7018 است. جذب رطوبت توسط پوشش قلیایی این الکترودها میتواند منجر به افزایش محتوای هیدروژن در فلز جوش و در نتیجه، ترکهای سرد (هیدروژنی) شود که از خطرناکترین عیوب جوشکاری محسوب میشوند. برای جلوگیری از این فاجعه، الکترودها باید در آونهای مخصوص با دمای حداقل 120 درجه سانتیگراد نگهداری شوند.

در صورت مشکوک بودن به جذب رطوبت (مثلاً اگر الکترودها در محیط مرطوب قرار گرفتهاند یا بستهبندی آنها آسیب دیده است)، پخت مجدد (Re-baking) در دمای 350 تا 400 درجه سانتیگراد به مدت 1 تا 2 ساعت ضروری است. این ترفند طلایی، تضمینکننده خواص مکانیکی مطلوب و جلوگیری از عیوب جدی است.

مثال واقعی:

در پروژههای ساخت خطوط لوله نفت و گاز در مناطق مرطوب، عدم رعایت این نکته و استفاده از الکترودهای مرطوب میتواند به ترکهای میکروسکوپی در جوش منجر شود که در طول زمان و تحت فشار، باعث نشت و فاجعه زیستمحیطی و اقتصادی خواهد شد.

آمپراژ پیشنهادی اینجا نمایش داده میشود.

* توجه: این مقادیر پیشنهادی هستند و ممکن است نیاز به تنظیم دقیق بر اساس شرایط خاص جوشکاری، نوع اتصال، وضعیت جوشکاری و مهارت جوشکار داشته باشند. همیشه قبل از شروع کار اصلی، روی یک قطعه آزمایشی تمرین کنید.

برای جوشکاری با الکترود 7018، استفاده از جریان مستقیم با قطبیت معکوس (DC+) به شدت توصیه میشود. این نوع جریان، پایداری قوس عالی، نفوذ عمیقتر و پاشش کمتر را فراهم میکند که برای دستیابی به جوشی با کیفیت بالا حیاتی است.

آمپراژ نیز باید بر اساس قطر الکترود و ضخامت قطعه کار تنظیم شود. آمپراژ پایین باعث عدم نفوذ و چسبیدن الکترود میشود، در حالی که آمپراژ بالا میتواند منجر به آندرکات (Undercut) و سوختگی (Burn-through) شود. استفاده از ویژگیهای “Hot Start” (برای شروع قوس آسانتر) و “Arc Force” (برای جلوگیری از چسبیدن الکترود و حفظ پایداری قوس در طولهای مختلف) در دستگاههای اینورتر، شروع و حفظ قوس را آسانتر میکند.

مثال واقعی:

در جوشکاری یک تیرآهن سنگین در اسکلت یک ساختمان بلند، تنظیم صحیح آمپراژ تضمینکننده اتصال کامل و استحکام سازه در برابر بارهای وارده است. اگر آمپراژ کم باشد، جوش نفوذ کافی نخواهد داشت و اگر زیاد باشد، ممکن است لبههای تیرآهن ذوب شوند و آندرکات ایجاد شود.

یکی از مهمترین ترفندها در کار با الکترود 7018، حفظ یک طول قوس بسیار کوتاه و فشرده است. این الکترود با پوشش ضخیم خود، نیاز به قوس کوتاهی دارد تا پایداری و نفوذ بهینه را فراهم کند.

طول قوس کوتاه، کنترل بهتری بر حوضچه مذاب فراهم میکند، جذب هیدروژن از هوای اطراف را به حداقل میرساند و نفوذ جوش را بهبود میبخشد. طول قوس بلند میتواند منجر به پاشش بیشتر، تخلخل (Porosity) و کاهش خواص مکانیکی جوش شود. جوشکاران ماهر، طول قوس را تقریباً برابر با قطر مغزی الکترود نگه میدارند. مثال واقعی:

در جوشکاری لولههای تحت فشار در یک پالایشگاه، یک قوس بلند میتواند باعث ایجاد تخلخل در جوش شود که در نهایت منجر به نشت و خطرات ایمنی جدی خواهد شد. حفظ قوس کوتاه، ضامن یکپارچگی و آببندی کامل جوش است.

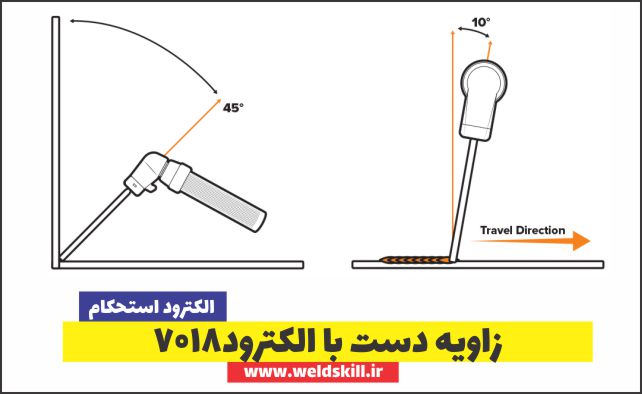

زاویه الکترود و سرعت حرکت دو پارامتر حیاتی هستند که تأثیر مستقیمی بر شکل، نفوذ و کیفیت جوش نهایی دارند.

زاویه الکترود باید یک زاویه کششی (Drag Angle) ملایم، حدود 10 تا 15 درجه نسبت به خط عمود بر قطعه کار باشد. این زاویه به هدایت سرباره به پشت حوضچه مذاب کمک کرده و دید بهتری از حوضچه فراهم میکند. سرعت حرکت الکترود نیز باید ثابت و یکنواخت باشد. سرعت بیش از حد باعث عدم نفوذ و ظاهر نامناسب میشود، در حالی که سرعت کم میتواند منجر به تجمع بیش از حد فلز و گرمای ورودی بالا شود.

مثال واقعی:

در جوشکاری یک درز بلند در بدنه کشتیسازی، حفظ زاویه و سرعت ثابت در تمام طول درز، کلید دستیابی به یک جوش یکپارچه، بدون موج و با نفوذ یکنواخت است که در برابر نیروهای وارده در دریا مقاومت کند.

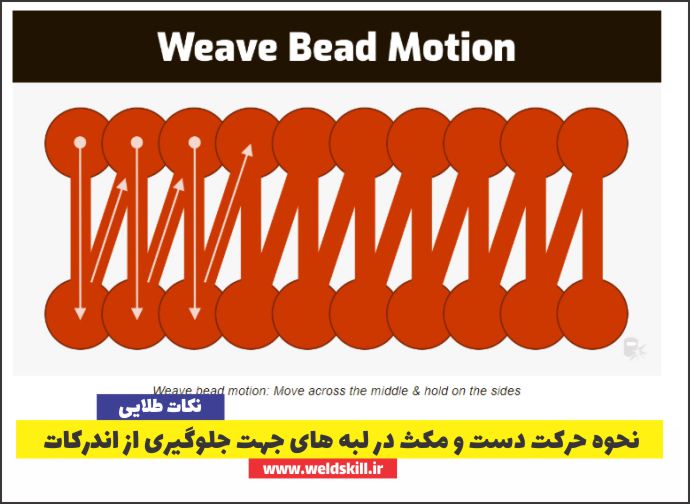

تکنیک حرکت الکترود (نحوه حرکت دست جوشکار) نقش مهمی در کنترل حوضچه مذاب، حرارت ورودی و شکل نهایی جوش دارد.

برای پاس ریشه و پاسهای اولیه، به خصوص در فولادهای حساس، استفاده از تکنیک حرکت خطی (Stringer Bead) توصیه میشود. این تکنیک، حرارت ورودی را کنترل کرده و از ایجاد تنشهای ناخواسته جلوگیری میکند. در پاسهای پرکننده و پوششی، میتوان از بافتزنی (Weaving) محدود و کنترلشده استفاده کرد. بافتزنی باید به گونهای باشد که عرض جوش از 2.5 برابر قطر الکترود تجاوز نکند تا از افزایش بیش از حد حرارت ورودی و عیوب احتمالی جلوگیری شود.

مثال واقعی:

در جوشکاری یک اتصال گوشهای ضخیم در ساخت ماشینآلات سنگین، استفاده از Stringer برای پاس ریشه، نفوذ عمیق و کنترلشدهای را فراهم میکند، در حالی که Weave کنترلشده برای پر کردن، به پر کردن کامل اتصال با حداقل تنش کمک میکند.

دهانه جوش (Crater) در انتهای هر پاس، نقطهای مستعد ترکخوردگی است، به خصوص در فولادهای حساس و با الکترود 7018. این ترکها به دلیل انقباض سریع فلز مذاب در این نقطه ایجاد میشوند.

برای جلوگیری از این مشکل، باید دهانه جوش را به طور کامل پر کنید. این کار با مکث کوتاهی در انتهای پاس یا استفاده از تکنیک “Backstepping” (برگشتن کمی به عقب در انتهای پاس و سپس قطع قوس) انجام میشود. این ترفند ساده، از ایجاد ترکهای دهانهای که میتوانند به کل جوش سرایت کنند و استحکام آن را به خطر بیندازند، جلوگیری میکند.

مثال واقعی:

در جوشکاری قطعات حساس موتورهای دیزلی بزرگ، ترک دهانهای میتواند منجر به شکست زودهنگام قطعه در حین کار و خسارات سنگین شود. پر کردن صحیح دهانه، عمر مفید قطعه را تضمین میکند

پوشش الکترود 7018، سرباره سنگینی تولید میکند که باید به طور کامل بین هر پاس جوشکاری برداشته شود.

عدم تمیزکاری صحیح میتواند منجر به حبس سرباره (Slag Inclusion) در جوش شود که یک عیب جدی محسوب میشود و استحکام جوش را به شدت کاهش میدهد. از چکش سربارهزنی و برس سیمی برای اطمینان از حذف کامل سرباره و هرگونه پاشش استفاده کنید. این مرحله، اگرچه زمانبر به نظر میرسد، اما برای دستیابی به جوشی با کیفیت و بدون عیب حیاتی است.

مثال واقعی:

در ساخت پلهای فولادی، حبس سرباره میتواند نقاط ضعف ایجاد کند که در طول زمان و تحت بارهای دینامیکی و ارتعاشات، منجر به خستگی و شکست سازه شود. بازرسی دقیق و تمیزکاری کامل، عمر طولانی پل را تضمین میکند.

| الکترود | کاربردها | ویژگیها | مزایا |

|---|---|---|---|

| **6013** |

|

|

|

| **6010** |

|

|

|

| **7018** |

|

|

|

* توجه: این جدول یک مقایسه کلی از ویژگیها و کاربردهای اصلی هر الکترود ارائه میدهد. انتخاب الکترود مناسب همیشه باید بر اساس مشخصات دقیق پروژه، نوع فولاد، الزامات کیفی و استانداردهای مربوطه انجام شود.

برای فولادهای ضخیم، پرکربن یا آلیاژی، پیشگرمایش قطعه کار قبل از جوشکاری با الکترود 7018 ضروری است.

پیشگرمایش سرعت سرد شدن جوش را کاهش داده و از ایجاد ترکهای سرد (هیدروژنی) جلوگیری میکند، به خصوص در فولادهایی که تمایل به سخت شدن دارند. همچنین، حفظ دمای بین پاسی در یک محدوده مشخص (Interpass Temperature) در جوشکاریهای چند پاسه اهمیت دارد. این کار از ایجاد تنشهای حرارتی شدید و ترکخوردگی جلوگیری میکند. دماهای دقیق باید بر اساس نوع فولاد و ضخامت آن تعیین شود.

مثال واقعی:

در جوشکاری اتصالات ضخیم در سازههای نیروگاهی یا پتروشیمی، عدم پیشگرمایش کافی میتواند منجر به ترکهای میکروسکوپی شود که با چشم غیرمسلح دیده نمیشوند اما استحکام را به شدت کاهش داده و در نهایت باعث خرابی سیستم میشوند.

هیچ ترفندی جایگزین تمرین و تجربه عملی نمیشود. تسلط بر جوشکاری با الکترود 7018، نیازمند ساعتها تمرین و کسب مهارت در کنترل قوس، حوضچه مذاب و سرعت حرکت است.

با تمرین مداوم در وضعیتهای مختلف (تخت، افقی، عمودی، بالاسر) و بر روی ضخامتهای گوناگون، میتوانید حس لازم برای کار با این الکترود را به دست آورید. بازرسی بصری جوشهای خود، استفاده از ابزارهای اندازهگیری و یادگیری از اشتباهات، بخش جداییناپذیری از فرآیند یادگیری است.

مثال واقعی:

جوشکاران باتجربه که سالها با الکترود 7018 کار کردهاند، میتوانند تنها با صدای قوس، کیفیت جوش را تشخیص دهند و با تغییرات جزئی در حرکت دست، عیوب احتمالی را اصلاح کنند که نشان از تسلط کامل آنها بر این مهارت است.

در نهایت، تسلط بر جوشکاری با الکترود 7018، هنری است که با رعایت دقیق نکات فنی و به کارگیری ترفندهای عملی به دست میآید. 9 تکنیک و ترفند طلایی که در این مقاله به آنها پرداختیم، از نگهداری صحیح الکترود و انتخاب دستگاه مناسب گرفته تا کنترل دقیق پارامترهای جوشکاری و تکنیکهای اجرایی، همگی برای دستیابی به جوشی با کیفیت، مستحکم و عاری از عیوب حیاتی هستند. به یاد داشته باشید که الکترود 7018، ابزاری قدرتمند برای سازههای حیاتی است و دقت در هر مرحله، تضمینکننده ایمنی و دوام پروژه شما خواهد بود. با تمرین مداوم و به کارگیری این نکات، میتوانید به یک جوشکار ماهر در کار با این الکترود تبدیل شوید و نتایجی درخشان خلق کنید.

پاسخ: برای جلوگیری از جذب رطوبت توسط پوشش کمهیدروژن آن. رطوبت باعث افزایش هیدروژن در فلز جوش و خطر ترکهای سرد میشود.

پاسخ: جریان مستقیم با قطبیت معکوس (DC+) بهترین گزینه است، زیرا پایداری قوس، نفوذ بهتر و پاشش کمتری را فراهم میکند.

پاسخ: بله، اما با چالشهایی مانند پایداری کمتر قوس و پاشش بیشتر همراه است. DC+ ارجحیت دارد.

پاسخ: طول قوس باید بسیار کوتاه و فشرده باشد، تقریباً برابر با قطر مغزی الکترود، برای کنترل بهتر حوضچه مذاب و کاهش جذب هیدروژن.

پاسخ: به دلیل پوشش قلیایی خاص خود که محتوای هیدروژن بسیار پایینی دارد و خطر ترکخوردگی هیدروژنی را کاهش میدهد.

پاسخ: برای فولادهای ضخیم، پرکربن، آلیاژی یا در محیطهای سرد، پیشگرمایش برای جلوگیری از ترکهای سرد ضروری است.

پاسخ: با تمیزکاری کامل و دقیق سرباره بین هر پاس جوشکاری، با استفاده از چکش سربارهزنی و برس سیمی.

پاسخ: Hot Start شروع قوس را آسانتر میکند و Arc Force از چسبیدن الکترود جلوگیری کرده و پایداری قوس را حفظ میکند، که برای این الکترود مفید است.

پاسخ: برای جلوگیری از ترکهای دهانهای که به دلیل انقباض سریع فلز مذاب در این نقطه ایجاد میشوند.

پاسخ: در صنایع نفت و گاز، سازههای فولادی سنگین، کشتیسازی، ماشینآلات سنگین و هر جایی که نیاز به جوشی با استحکام و چقرمگی بالا باشد.