0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleجوشکاری، فرآیندی هنرمندانه و حیاتی در صنایع مختلف است که دقت و مهارت بالایی میطلبد. اما در کنار مهارت جوشکار، انتخاب الکترود جوشکاری مناسب، نقشی تعیینکننده در کیفیت، استحکام و دوام نهایی جوش ایفا میکند. یک انتخاب نادرست میتواند منجر به ضعف ساختاری، عیوب جوش و حتی خطرات ایمنی شود. این راهنمای جامع با هدف توانمندسازی شما برای درک عمیقتر عوامل موثر بر انتخاب الکترود و ارائه یک مرجع کاربردی (شامل جدول، نکات مربوط به سایز و کاربردها) تدوین شده است. با مطالعه این مطلب و بهرهگیری از دانش متخصصان آموزشگاه جوشکاری ولداسکیل، گامی بلند در مسیر جوشکاری حرفهای بردارید.

برای دستیابی به جوشی بیعیب و نقص، انتخاب الکترود جوشکاری باید بر اساس ملاحظات دقیق صورت گیرد. نادیده گرفتن هر یک از این عوامل میتواند کیفیت نهایی کار را به شدت تحت تاثیر قرار دهد. در ادامه به بررسی مهمترین فاکتورهایی میپردازیم که باید پیش از انتخاب الکترود، آنها را به دقت ارزیابی کنید. این گامهای اولیه، پایه و اساس یک جوش موفق را تشکیل میدهند.

مهمترین عامل در انتخاب الکترود جوشکاری، شناخت دقیق جنس فلز پایهای است که قصد جوشکاری آن را دارید. الکترود باید از نظر ترکیب شیمیایی و خواص مکانیکی با فلز پایه سازگاری کامل داشته باشد تا جوشی همگن و مستحکم ایجاد شود. به عنوان مثال، برای جوشکاری فولادهای کربن معمولی، الکترودهای سری E60XX یا E70XX مناسب هستند، در حالی که برای فولادهای ضد زنگ، نیاز به الکترودهای خاصی مانند E308L-16 خواهید داشت. عدم تطابق میتواند منجر به ترکخوردگی، خوردگی یا ضعف جوش شود

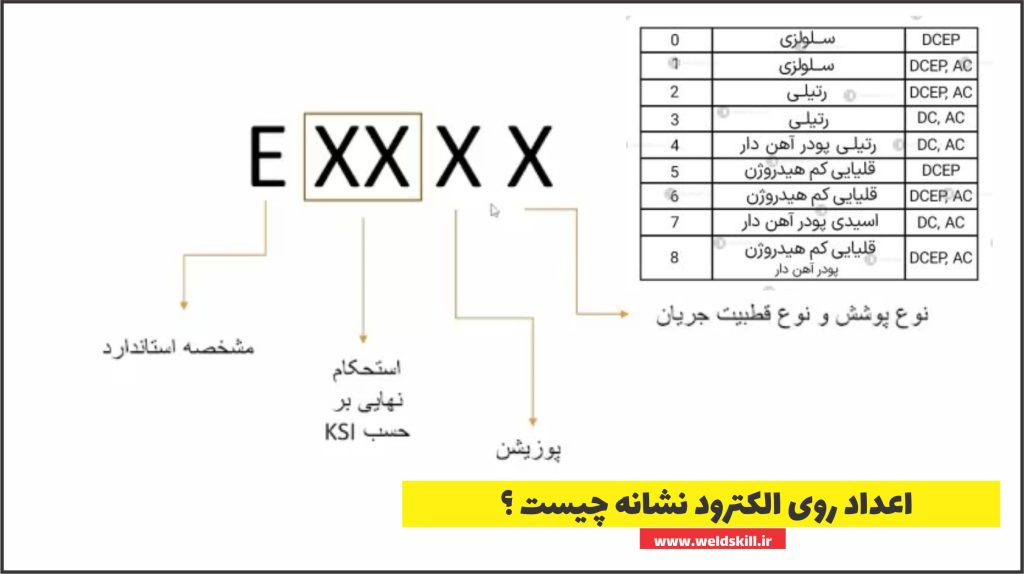

دستگاههای جوشکاری از دو نوع جریان اصلی متناوب (AC) یا مستقیم (DC) استفاده میکنند. برخی الکترودها نسبت به قطبیت جوشکاری حساس هستند و تنها با یک نوع جریان کار میکنند، در حالی که برخی دیگر با هر دو سازگارند. جریان DC نیز خود به دو حالت DC+ (قطبیت معکوس) و DC- (قطبیت مستقیم) تقسیم میشود که هر کدام کاربردهای خاص خود را دارند. به عنوان مثال، الکترود E6010 عمدتاً با DC+ کار میکند و نفوذ عمیقی ایجاد میکند، در حالی که E6013 با هر دو جریان AC و DC عملکرد خوبی دارد و برای کارهای عمومی مناسب است.

موقعیت انجام جوشکاری، عامل مهم دیگری در انتخاب الکترود جوشکاری است. جوشکاری میتواند در موقعیتهای تخت (Flat)، افقی (Horizontal)، عمودی (Vertical) و بالاسری (Overhead) انجام شود. برخی الکترودها برای تمام موقعیتها طراحی شدهاند (مانند E6013)، در حالی که برخی دیگر (مانند E7024) عمدتاً برای موقعیتهای تخت و افقی مناسب هستند، زیرا سرباره سنگینتری دارند و کنترل حوضچه مذاب در موقعیتهای دیگر دشوار میشود. انتخاب الکترود مناسب به جوشکار کمک میکند تا کنترل بهتری بر حوضچه مذاب داشته باشد.

بسته به کاربرد نهایی قطعه جوشکاری شده، ممکن است به خواص مکانیکی خاصی نیاز باشد. این خواص شامل مقاومت کششی، سختی، چقرمگی (مقاومت در برابر ضربه) و مقاومت در برابر خوردگی است. برای مثال، اگر سازهای تحت تنشهای بالا یا بارهای دینامیکی قرار میگیرد، الکترودهای کم هیدروژن مانند E7018 که خواص مکانیکی عالی و مقاومت بالا در برابر ترک دارند، انتخاب ایدهآلی هستند. در مقابل، برای جوشکاری قطعاتی که در معرض محیطهای خورنده قرار دارند، الکترودهای استنلس استیل ضروری خواهند بود.

ضخامت قطعه کار، هم بر نوع و هم بر سایز الکترود جوشکاری تاثیرگذار است. برای فلزات نازک، استفاده از الکترودهای با قطر کمتر و جریان پایینتر برای جلوگیری از سوختگی و سوراخ شدن ضروری است. در مقابل، برای فلزات ضخیمتر، الکترودهای با قطر بیشتر و جریان بالاتر به منظور دستیابی به نفوذ کافی و پر کردن سریعتر درز جوش مورد نیاز است. انتخاب نادرست سایز الکترود میتواند منجر به نفوذ ناکافی یا سوختگی بیش از حد فلز پایه شود.

محیطی که جوش در آن انجام میشود و شرایطی که قطعه جوشکاری شده در آینده با آن روبرو خواهد شد، در انتخاب الکترود جوشکاری نقش دارند. آیا جوش در فضای باز و در معرض رطوبت انجام میشود؟ آیا قطعه در دماهای بسیار بالا یا پایین کار خواهد کرد؟ آیا نیاز به جوشی با ظاهر بسیار صاف و زیبا دارید یا نفوذ عمیقتر اولویت دارد؟ به عنوان مثال، برای جوشکاری در شرایط مرطوب یا روی سطوح کمی آلوده، الکترودهای سلولزی مانند E6011 میتوانند عملکرد بهتری داشته باشند.

سطح مهارت جوشکار نیز در انتخاب الکترود جوشکاری باید مد نظر قرار گیرد. برخی الکترودها، مانند E6013، به دلیل قوس پایدار و سربارهبرداری آسان، برای جوشکاران مبتدی و کارهای عمومی بسیار مناسبتر هستند. در مقابل، الکترودهای کم هیدروژن مانند E7018، اگرچه خواص مکانیکی فوقالعادهای ارائه میدهند، اما نیاز به مهارت و تجربه بیشتری در کنترل حوضچه مذاب و تکنیک جوشکاری دارند. انتخاب الکترود متناسب با مهارت، به افزایش بهرهوری و کاهش خطاهای جوشکاری کمک میکند.

الکترودهای جوشکاری بر اساس ترکیب شیمیایی پوشش و خواص عملکردیشان دستهبندی میشوند. شناخت این دستهبندیها به شما کمک میکند تا درک بهتری از کاربردهای هر نوع الکترود داشته باشید و در نهایت، انتخاب الکترود جوشکاری مناسبی انجام دهید. در ادامه به معرفی رایجترین انواع الکترودها و ویژگیهای کلیدی آنها میپردازیم.

این الکترودها دارای پوششی با درصد بالای تیتانیوم دیاکسید (روتیل) هستند. ویژگی بارز آنها، ایجاد قوسی پایدار و نرم، سربارهبرداری بسیار آسان و تولید جوشی با ظاهر صاف و زیباست. این خصوصیات باعث شده تا الکترود E6013 یکی از محبوبترین الکترودها برای جوشکاری عمومی فولادهای کربن کم و متوسط، کارهای سبک، ورقکاری و به خصوص برای جوشکاران مبتدی باشد. این الکترود هم با جریان AC و هم با DC عملکرد خوبی دارد و در تمام موقعیتها قابل استفاده است.

پوشش این الکترودها حاوی درصد بالایی از سلولز است که هنگام سوختن، گازهای محافظ زیادی تولید میکند. این الکترودها به دلیل نفوذ عمیق، قوس قوی و پایدار، و تولید سرباره کم شناخته میشوند. الکترود E6010 عمدتاً با جریان DC+ کار میکند و برای جوشکاری خطوط لوله، سازههای سنگین و پاس ریشه (Root Pass) بسیار مناسب است. E6011 نیز خواص مشابهی دارد اما با هر دو جریان AC و DC قابل استفاده است و برای جوشکاری در تمام موقعیتها، به خصوص عمودی رو به بالا، ایدهآل هستند.

این الکترودها دارای پوششی با درصد بالای کربنات کلسیم و فلوراید هستند. مهمترین ویژگی آنها، مقاومت بسیار بالا در برابر ترکهای هیدروژنی (ترک سرد) و ارائه خواص مکانیکی عالی (مقاومت کششی و چقرمگی بالا) است. به همین دلیل، الکترود E7018 انتخاب اول برای جوشکاری فولادهای پرکربن، فولادهای آلیاژی، سازههای تحت تنش بالا، مخازن فشار و پلها محسوب میشود. این الکترودها به شدت جاذب رطوبت هستند و نیاز به نگهداری در کوره خشککننده دارند.

این دسته از الکترودها با ترکیب شیمیایی خاص خود، برای جوشکاری انواع فولادهای ضد زنگ طراحی شدهاند. ویژگی بارز آنها، مقاومت بالا در برابر خوردگی و حفظ خواص مکانیکی در محیطهای خاص است. الکترودهایی مانند E308L-16 برای جوشکاری فولادهای ضد زنگ آستنیتی (مانند 304 و 304L) استفاده میشوند و معمولاً با هر دو جریان AC و DC قابل استفاده هستند. انتخاب نوع دقیق الکترود استنلس استیل به گرید خاص فولاد ضد زنگ بستگی دارد.

الکترودهای چدن معمولاً بر پایه نیکل خالص (ENi-CI) یا نیکل-آهن (ENiFe-CI) هستند و برای جوشکاری چدن و تعمیر قطعات چدنی خاکستری و داکتیل به کار میروند. این الکترودها جوشی نرم و قابل ماشینکاری ایجاد میکنند که برای پر کردن ترکها یا ترمیم شکستگیها در قطعات چدنی بسیار مناسب است. استفاده از آنها به دلیل ماهیت شکننده چدن، نیاز به تکنیکهای خاص جوشکاری (مانند پیشگرمایش و پسگرمایش) دارد تا از ترکخوردگی جلوگیری شود.

این جدول الکترود جوشکاری به عنوان یک مرجع سریع و کاربردی طراحی شده است تا فرآیند انتخاب الکترود جوشکاری را برای شما آسانتر کند. با استفاده از این جدول، میتوانید با توجه به جنس فلز پایه، نوع کاربرد و سایر فاکتورها، به سرعت الکترود مناسب را شناسایی کنید. به خاطر داشته باشید که این جدول یک راهنمای کلی است و برای کاربردهای بسیار خاص، مشاوره با متخصصین توصیه میشود.

| نوع الکترود (کد AWS) | جنس فلز پایه مناسب | کاربرد اصلی | ویژگیهای کلیدی | نوع جریان | موقعیت جوشکاری |

|---|---|---|---|---|---|

| E6013 | فولادهای کربن کم و متوسط | جوشکاری عمومی، کارهای سبک، ورقکاری | قوس پایدار، سربارهبرداری آسان، ظاهر زیبا، نفوذ کم تا متوسط | AC, DC | تمام موقعیتها (به خصوص تخت و افقی) |

| E6010 | فولادهای کربن، لولهها | جوشکاری لولهها، سازههای سنگین، نفوذ عمیق | نفوذ عمیق، قوس قوی، سرباره کم، مناسب برای ریشهزنی | DC+ | تمام موقعیتها (به خصوص عمودی رو به بالا) |

| E6011 | فولادهای کربن، لولهها | مشابه E6010، مناسب برای دستگاههای AC | نفوذ عمیق، قوس قوی، سرباره کم، مناسب برای ریشهزنی | AC, DC | تمام موقعیتها (به خصوص عمودی رو به بالا) |

| E7018 | فولادهای پرکربن، آلیاژی، سازههای تحت تنش | سازههای حساس، مخازن فشار، پلها، نیاز به مقاومت بالا در برابر ترک | خواص مکانیکی عالی، مقاومت بالا در برابر ترک، کم هیدروژن، نیاز به نگهداری در کوره | DC+ (ترجیحاً), AC | تمام موقعیتها |

| E7024 | فولادهای کربن کم و متوسط | جوشکاری با سرعت بالا، پر کردن حجم بالا | نرخ رسوب بالا، سرباره سنگین و خود جدا شونده، ظاهر صاف | AC, DC | تخت، افقی |

| E308L-16 | فولاد ضد زنگ 304، 304L | جوشکاری فولادهای ضد زنگ آستنیتی | مقاومت عالی در برابر خوردگی، پاشش کم، قوس پایدار | AC, DC | تمام موقعیتها |

| ENiFe-CI | چدنهای خاکستری و داکتیل | تعمیر قطعات چدنی، پر کردن ترکها | قابلیت جوشکاری چدن، جوش نرم و قابل ماشینکاری | AC, DC | تمام موقعیتها |

منبع: weldskill.ir

پس از انتخاب الکترود جوشکاری از نظر نوع، گام بعدی انتخاب سایز الکترود جوشکاری مناسب است. قطر الکترود، که معمولاً بر حسب میلیمتر یا اینچ بیان میشود، تاثیر مستقیمی بر میزان حرارت ورودی، عمق نفوذ و سرعت جوشکاری دارد. انتخاب سایز صحیح برای دستیابی به جوشی با نفوذ کافی و جلوگیری از آسیب به قطعه کار حیاتی است.

سایز الکترود جوشکاری به قطر مغزی فلزی الکترود اشاره دارد، نه قطر پوشش آن. این قطر تعیینکننده میزان جریانی است که میتوان از الکترود عبور داد و به تبع آن، میزان حرارت تولیدی و حجم فلز پرکننده که در هر پاس رسوب میکند. الکترودهای با قطر کمتر برای جریانهای پایینتر و فلزات نازکتر مناسباند، در حالی که الکترودهای با قطر بیشتر، جریانهای بالاتر و فلزات ضخیمتر را پوشش میدهند. انتخاب سایز صحیح، کلید کنترل حوضچه مذاب و جلوگیری از عیوب جوش است.

چندین عامل در تعیین سایز الکترود جوشکاری نقش دارند. مهمترین آنها ضخامت فلز پایه است؛ برای ورقهای نازک (مثلاً 1.5 میلیمتر)، الکترود 2.0 یا 2.5 میلیمتر مناسب است تا از سوختگی جلوگیری شود. موقعیت جوشکاری نیز تاثیرگذار است؛ در موقعیتهای عمودی یا بالاسری، الکترودهای کوچکتر (مانند 2.5 یا 3.25 میلیمتر) کنترل بهتری بر حوضچه مذاب فراهم میکنند. نوع اتصال و طراحی درز، و همچنین حداکثر جریان قابل تامین توسط دستگاه جوش شما، از دیگر عوامل مهم هستند.

این برنامه یک راهنمای کلی برای سایز الکترود جوشکاری بر اساس ضخامت فلز پایه ارائه میدهد. این مقادیر تقریبی هستند و ممکن است بسته به نوع الکترود، نوع اتصال و مهارت جوشکار کمی تغییر کنند. همیشه توصیه میشود که با یک قطعه آزمایشی شروع کنید تا تنظیمات و سایز الکترود بهینه را برای پروژه خاص خود پیدا کنید. استفاده از سایز مناسب، به نفوذ کافی و جلوگیری از عیوب جوش کمک شایانی میکند.

نتیجه: سایز الکترود پیشنهادی در اینجا نمایش داده میشود.

فراتر از انتخاب الکترود جوشکاری مناسب، رعایت نکات تکمیلی در نگهداری و استفاده از الکترودها، و همچنین آمادهسازی صحیح سطح کار، نقش حیاتی در کیفیت نهایی جوش و ایمنی شما دارد. این توصیهها به شما کمک میکنند تا از حداکثر پتانسیل الکترود انتخابی خود بهرهمند شوید و جوشی پایدار و عاری از عیب ایجاد کنید.

نگهداری صحیح الکترودها برای حفظ کیفیت آنها ضروری است. الکترودها، به ویژه انواع کم هیدروژن (مانند E7018)، به شدت جاذب رطوبت هستند. رطوبت در پوشش الکترود میتواند منجر به ایجاد تخلخل (حبابهای گاز) و ترکهای هیدروژنی در جوش شود که استحکام آن را به شدت کاهش میدهد. همیشه الکترودها را در بستهبندی اصلی و در محیطی خشک، خنک و عاری از رطوبت نگهداری کنید. استفاده از کوره نگهداری الکترود برای انواع حساس، اکیداً توصیه میشود.

الکترودهای کم هیدروژن (مانند E7018) که در معرض رطوبت قرار گرفتهاند، باید قبل از استفاده در کوره مخصوص و در دمای توصیه شده توسط سازنده پخت مجدد شوند. این فرآیند رطوبت جذب شده را از پوشش الکترود خارج میکند و از بروز عیوب ناشی از هیدروژن در جوش جلوگیری مینماید. عدم پخت مجدد الکترودهای مرطوب میتواند منجر به ترکهای سرد و کاهش شدید خواص مکانیکی جوش شود، به خصوص در فولادهای پرکربن و آلیاژی

هر سایز الکترود جوشکاری و هر نوع الکترود، دارای محدوده جریان بهینه است که توسط سازنده توصیه میشود. تنظیم جریان بیش از حد میتواند منجر به سوختگی فلز پایه، پاشش زیاد و نفوذ بیش از حد شود. در مقابل، جریان کم باعث نفوذ ناکافی، عدم ذوب کامل و چسبیدن الکترود میشود. همیشه با تنظیمات پیشنهادی سازنده شروع کنید و سپس بر اساس تجربه و مشاهده حوضچه مذاب، تنظیمات را بهینه کنید تا به جوشی صاف و یکنواخت دست یابید.

تمیزی سطح فلز پایه یکی از مهمترین عوامل در دستیابی به جوشی با کیفیت است. هرگونه آلودگی مانند زنگزدگی، رنگ، روغن، گریس یا اکسید میتواند باعث ایجاد تخلخل، سربارهگیری نامناسب و کاهش استحکام جوش شود. قبل از شروع جوشکاری، سطح کار را با برس سیمی، سنگزنی یا حلالهای مناسب کاملاً تمیز کنید. یک سطح تمیز، قوس پایدارتر و جوشی سالمتر را تضمین میکند و از بروز عیوب پرهزینه جلوگیری مینماید.

ایمنی در جوشکاری همواره باید اولویت اصلی باشد. اشعههای فرابنفش و مادون قرمز تولید شده توسط قوس جوشکاری میتوانند به چشم و پوست آسیب جدی وارد کنند. دود و گازهای جوشکاری نیز برای سیستم تنفسی مضر هستند. همیشه از تجهیزات حفاظت فردی مناسب شامل ماسک جوشکاری با فیلتر مناسب، دستکشهای جوشکاری مقاوم در برابر حرارت، لباس کار ضخیم و کفش ایمنی استفاده کنید. اطمینان از تهویه مناسب محیط کار نیز برای جلوگیری از استنشاق گازهای مضر حیاتی است.

همانطور که در این راهنمای جامع مشاهده کردید، انتخاب الکترود جوشکاری فرآیندی چندوجهی است که نیازمند درک عمیق از عوامل مختلفی مانند جنس فلز پایه، نوع جریان، موقعیت جوشکاری و خواص مکانیکی مورد نیاز است. با بهکارگیری دانش ارائه شده در این مطلب، به خصوص با استفاده از جدول الکترود جوشکاری و نکات مربوط به سایز الکترود جوشکاری، میتوانید با اطمینان بیشتری الکترود مناسب پروژه خود را انتخاب کرده و به جوشی با کیفیت، مستحکم و پایدار دست یابید. برای درک بهتر این مفاهیم و کسب مهارت عملی، شرکت در دورههای آموزش جوشکاری ولداسکیل اکیداً توصیه میشود.

مهمترین عامل، جنس و ترکیب شیمیایی فلز پایهای است که قصد جوشکاری آن را دارید. الکترود باید با فلز پایه سازگار باشد تا جوشی مستحکم و بدون عیب ایجاد شود.

E6013 یک الکترود روتایلی برای جوشکاری عمومی، با قوس پایدار و سربارهبرداری آسان است که برای مبتدیان مناسب است. E7018 یک الکترود کم هیدروژن با خواص مکانیکی عالی و مقاومت بالا در برابر ترک است که برای سازههای تحت تنش بالا استفاده میشود و نیاز به نگهداری خاصی دارد.

سایز الکترود جوشکاری بر میزان حرارت ورودی، عمق نفوذ و سرعت جوشکاری تاثیر مستقیم دارد. انتخاب سایز مناسب برای جلوگیری از سوختگی فلزات نازک و اطمینان از نفوذ کافی در فلزات ضخیم حیاتی است.

بسیاری از الکترودها (مانند E6013 و E7018) با هر دو جریان AC و DC سازگار هستند. اما برخی الکترودها (مانند E6010) عمدتاً برای جریان DC+ طراحی شدهاند. همیشه به توصیههای سازنده الکترود توجه کنید.

الکترودهای کم هیدروژن (مانند E7018) دارای پوششی هستند که میزان هیدروژن در جوش را به حداقل میرساند. این ویژگی باعث افزایش مقاومت جوش در برابر ترکهای هیدروژنی (ترک سرد) میشود و برای فولادهای پرکربن و آلیاژی بسیار مهم است.

الکترودهای کم هیدروژن به شدت جاذب رطوبت هستند. پخت مجدد آنها در کوره مخصوص، رطوبت جذب شده را از پوشش خارج میکند و از ایجاد تخلخل و ترکهای هیدروژنی در جوش جلوگیری میکند.

جریان زیاد میتواند منجر به سوختگی فلز پایه، پاشش زیاد و نفوذ بیش از حد شود. جریان کم نیز باعث نفوذ ناکافی، عدم ذوب کامل و چسبیدن الکترود میشود.

تمیزی سطح فلز پایه یکی از مهمترین عوامل در دستیابی به جوشی با کیفیت است. هرگونه آلودگی مانند زنگزدگی، رنگ، روغن، گریس یا اکسید میتواند باعث ایجاد تخلخل، سربارهگیری نامناسب و کاهش استحکام جوش شود.

همیشه از تجهیزات حفاظت فردی مانند ماسک جوشکاری، دستکش، لباس کار ضخیم و کفش ایمنی استفاده کنید. اطمینان از تهویه مناسب محیط کار برای جلوگیری از استنشاق دود و گازهای مضر نیز ضروری است.

بهترین راه برای افزایش مهارت، کسب تجربه عملی و شرکت در دورههای آموزشی تخصصی است. آموزشگاه جوشکاری ولداسکیل دورههای جامعی را برای ارتقاء دانش و مهارت شما در این زمینه ارائه میدهد.