0937-6060577

info@weldskill.ir

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

تهران - میدان بهمن

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

ساعت کاری: 09:00 صبح تا 20:00 بعد از ظهر

مرکز تخصصی آموزش جوشکاری و بازرسی جوش فنی و حرفه ای

مرکز شرق تهران : بزرگراه شهیدزین الدین بلوار دانشگاه ،کارگاه جوشکاری دانشگاه خواجه نصیر

فهرست مطلب

Toggleآلومینیوم، فلزی سبک، مقاوم در برابر خوردگی و با قابلیت هدایت حرارتی و الکتریکی بالا، جایگاه ویژهای در صنایع مختلف پیدا کرده است. جوشکاری آلومینیوم، فرآیندی است که امکان اتصال قطعات آلومینیومی را فراهم میکند و به دلیل مزایای بیشمار این فلز، از اهمیت بالایی برخوردار است.در ضمن اگر علاقمند به آموزش جوشکاری آلومینیوم هستید با ما در ارتباط باشید.

اما چرا آلومینیوم؟ آلومینیوم به دلیل وزن کم، استحکام بالا نسبت به وزن، مقاومت در برابر زنگزدگی و ظاهر زیبا، انتخابی ایدهآل برای ساخت سازههای سبک، قطعات خودرو، لوازم خانگی و بسیاری موارد دیگر است. جوشکاری این فلز، امکان ساخت سازههای یکپارچه و مقاوم را فراهم میکند که در عین سبکی، از استحکام کافی برخوردار باشند. در ادامه، به بررسی دقیقتر مزایا، کاربردها و چالشهای جوشکاری این فلز خواهیم پرداخت.

جوشکاری آلومینیوم، مزایای متعددی را به همراه دارد که آن را به یک روش اتصال پرکاربرد تبدیل کرده است. اولاً، همانطور که گفته شد، آلومینیوم فلزی سبک است و جوشکاری آن، سازههایی با وزن کم و استحکام بالا ایجاد میکند.

این ویژگی، به ویژه در صنایعی مانند هوافضا و خودروسازی، اهمیت زیادی دارد. دوماً، آلومینیوم در برابر خوردگی مقاوم است و جوشکاری صحیح، این مقاومت را حفظ میکند. سوماً، هدایت حرارتی و الکتریکی بالای آلومینیوم، آن را برای کاربردهایی که نیاز به انتقال حرارت یا جریان الکتریکی دارند، مناسب میسازد. چهارماً، جوشکاری آلومینیوم، اتصالات دائمی و محکمی ایجاد میکند که میتوانند در برابر بارهای استاتیکی و دینامیکی مقاومت کنند. در نهایت، ظاهر زیبا و قابلیت بازیافت آلومینیوم، از دیگر مزایای آن به شمار میروند.

آلومینیوم جوشکاری شده، به دلیل ویژگیهای منحصر به فرد خود، در صنایع گوناگونی کاربرد دارد. در صنعت حمل و نقل، از جوشکاری آلومینیوم برای ساخت بدنه و قطعات خودرو، هواپیما، کشتی و قطار استفاده میشود. در صنایع ساختمانی، از این روش برای ساخت درب و پنجره، نمای ساختمان، پلها و سازههای سبک استفاده میشود.

در صنایع بستهبندی، قوطیهای آلومینیومی و ظروف نگهداری مواد غذایی، از طریق جوشکاری تولید میشوند. همچنین، در صنایع الکترونیک، لوازم خانگی، تجهیزات ورزشی و بسیاری موارد دیگر، شاهد کاربرد گسترده آلومینیوم جوشکاری شده هستیم.در ضمن جوشکاری سرسیلندر آلومینیوم هم از جمله بخش های پر تقاضا در این حرفه است این تنوع کاربرد، نشاندهنده اهمیت و جایگاه ویژه جوشکاری آلومینیوم در دنیای امروز است.

جوشکاری آلومینیوم، با وجود مزایای فراوان، چالشهای خاص خود را نیز دارد. یکی از مهمترین چالشها، اکسیداسیون سریع سطح آلومینیوم است. لایه اکسید آلومینیوم، نقطه ذوب بسیار بالاتری نسبت به خود آلومینیوم دارد و مانع از ایجاد اتصال مناسب میشود. برای رفع این مشکل، باید قبل از جوشکاری، سطح آلومینیوم را به خوبی تمیز کرد و از گاز محافظ (مانند آرگون) برای جلوگیری از اکسیداسیون مجدد استفاده نمود.

چالش دیگر، هدایت حرارتی بالای آلومینیوم است که باعث میشود حرارت به سرعت در قطعه پخش شود و کنترل حوضچه مذاب دشوار گردد. برای مقابله با این مشکل، میتوان از تکنیکهای جوشکاری با حرارت ورودی کنترلشده (مانند TIG) استفاده کرد. همچنین، احتمال ایجاد تخلخل (حفرههای ریز) در جوش آلومینیوم وجود دارد که با استفاده از سیم جوش مناسب و تنظیم صحیح پارامترهای جوشکاری، میتوان این مشکل را به حداقل رساند.

برای انجام جوشکاری آلومینیوم به صورت حرفهای و ایمن، نیاز به تجهیزات و ابزارآلات مناسب دارید. انتخاب درست این تجهیزات، تأثیر زیادی بر کیفیت جوش و سهولت کار خواهد داشت. در این بخش، به معرفی مهمترین تجهیزات و ابزارآلات جوشکاری آلومینیوم میپردازیم و نکات کلیدی در انتخاب آنها را بررسی میکنیم.

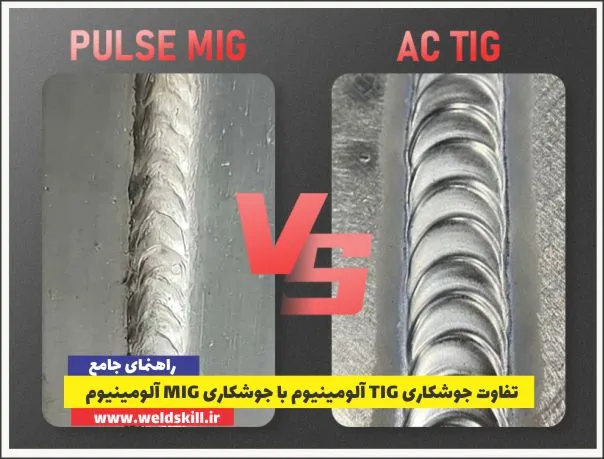

برای جوشکاری آلومینیوم، دو روش اصلی وجود دارد: TIG (جوشکاری قوس تنگستن با گاز محافظ) و MIG (جوشکاری قوس فلز با گاز محافظ).

دستگاه جوش TIG: این دستگاه، با استفاده از الکترود تنگستن غیرمصرفی و گاز محافظ آرگون، قوس الکتریکی دقیقی ایجاد میکند که برای جوشکاری آلومینیوم با کیفیت بالا و ظرافت بیشتر مناسب است. کنترل بیشتر بر روی حوضچه مذاب، امکان جوشکاری ورقهای نازک و ایجاد جوشهای تمیز و بدون پاشش، از مزایای این روش است.

دستگاه جوش MIG: در این روش، از سیم جوش آلومینیوم مصرفی و گاز محافظ آرگون استفاده میشود. دستگاه MIG، سرعت جوشکاری بالاتری دارد و برای جوشکاری قطعات ضخیمتر و پروژههای بزرگتر مناسبتر است.

انتخاب بین TIG و MIG، به ضخامت قطعه، کیفیت مورد نظر و مهارت جوشکار بستگی دارد.

گاز محافظ، نقش حیاتی در جوشکاری آلومینیوم ایفا میکند. این گاز، از حوضچه مذاب و الکترود در برابر اکسیداسیون و آلودگیهای محیطی محافظت میکند. برای جوشکاری آلومینیوم، معمولاً از گاز آرگون خالص استفاده میشود. آرگون، گازی بیاثر است که با آلومینیوم واکنش نمیدهد و یک محیط پایدار برای ایجاد قوس الکتریکی فراهم میکند. استفاده از گاز محافظ مناسب، از ایجاد تخلخل و عیوب دیگر در جوش جلوگیری میکند و به ایجاد یک جوش با کیفیت و استحکام بالا کمک میکند. اطمینان از خلوص گاز و تنظیم صحیح جریان گاز، از نکات مهم در استفاده از گاز محافظ است.

الکترود تنگستن (برای TIG): در جوشکاری TIG، از الکترود تنگستن غیرمصرفی استفاده میشود. این الکترود، فقط برای ایجاد قوس الکتریکی به کار میرود و در حوضچه مذاب ذوب نمیشود. انتخاب نوع و قطر مناسب الکترود تنگستن، به ضخامت قطعه و نوع جریان (AC یا DC) بستگی دارد.

سیم جوش آلومینیوم (برای MIG): در جوشکاری MIG، از سیم جوش آلومینیوم مصرفی استفاده میشود که به طور مداوم از طریق تفنگ جوشکاری تغذیه میشود. سیم جوش، نقش فلز پرکننده را ایفا میکند و در حوضچه مذاب ذوب میشود. انتخاب آلیاژ و قطر مناسب سیم جوش، به نوع آلیاژ آلومینیوم پایه و ضخامت قطعه بستگی دارد.

جوشکاری آلومینیوم، مانند هر فرآیند جوشکاری دیگری، خطرات خاص خود را دارد. استفاده از تجهیزات ایمنی مناسب، برای محافظت از جوشکار در برابر این خطرات ضروری است.

ماسک جوشکاری: ماسک جوشکاری، با فیلتر مخصوص، از چشمان جوشکار در برابر اشعههای مضر قوس الکتریکی (ماوراء بنفش و مادون قرمز) محافظت میکند.

دستکش جوشکاری: دستکشهای چرمی ضخیم، از دستان جوشکار در برابر حرارت، جرقه و فلز مذاب محافظت میکنند.

لباس کار: لباس کار مناسب، باید از جنس مقاوم در برابر حرارت و آتش باشد و تمام بدن جوشکار را بپوشاند.

پیشبند چرمی: محافظت بیشتر از سینه و شکم

کفش ایمنی: محافظت از پا در برابر جرقهها و افتادن اجسام

سیستم تهویه مناسب: برای خارج کردن دود و گازهای مضر

رعایت نکات ایمنی، نه تنها از بروز حوادث جلوگیری میکند، بلکه به جوشکار امکان میدهد تا با تمرکز و دقت بیشتری کار خود را انجام دهد.

آمادهسازی صحیح قطعات آلومینیوم قبل از جوشکاری، از اهمیت بسیار بالایی برخوردار است و تأثیر مستقیمی بر کیفیت و استحکام جوش نهایی دارد. این مرحله، شامل تمیزکاری دقیق سطح، آمادهسازی لبههای قطعه کار و در صورت نیاز، استفاده از فیلر (فلز پرکننده) میشود. هدف از آمادهسازی، ایجاد یک سطح تمیز، بدون اکسید و با هندسه مناسب برای جوشکاری است.

آلومینیوم به سرعت با اکسیژن هوا واکنش داده و لایهای نازک اما بسیار مقاوم از اکسید آلومینیوم (Al2O3) روی سطح آن تشکیل میشود. این لایه اکسید، نقطه ذوب بسیار بالاتری نسبت به خود آلومینیوم دارد (حدود 2072 درجه سانتیگراد در مقابل 660 درجه سانتیگراد) و مانع از ذوب شدن و امتزاج صحیح فلز پایه در حین جوشکاری میشود. بنابراین، اکسیدزدایی کامل سطح آلومینیوم، یک گام حیاتی در آمادهسازی است. برای این کار، میتوان از روشهای مکانیکی (مانند سایش با برس سیمی فولادی ضد زنگ یا سنباده) و روشهای شیمیایی (استفاده از محلولهای پاککننده مخصوص آلومینیوم) استفاده کرد.

آمادهسازی لبههای قطعه کار، به نوع اتصال و ضخامت قطعات بستگی دارد. برای ورقهای نازک، معمولاً نیازی به پخزنی یا ایجاد شیار نیست و لبهها میتوانند به صورت صاف و عمود بر هم قرار گیرند. اما برای قطعات ضخیمتر، ایجاد پخ (Bevel) یا شیار (Groove) در لبهها، به نفوذ کامل جوش و ایجاد یک اتصال قویتر کمک میکند. انواع مختلفی از پخ و شیار وجود دارد (مانند V شکل، U شکل، J شکل) که انتخاب نوع مناسب، به ضخامت قطعه، روش جوشکاری و استاندارد مورد نظر بستگی دارد.

فیلر یا فلز پرکننده، مادهای است که در حین جوشکاری به حوضچه مذاب اضافه میشود تا فضای خالی بین دو قطعه را پر کند و به ایجاد یک اتصال قویتر کمک کند. در جوشکاری آلومینیوم، استفاده از فیلر به ضخامت قطعات و نوع اتصال بستگی دارد. برای ورقهای نازک، ممکن است نیازی به فیلر نباشد و جوشکاری با ذوب کردن لبههای قطعات انجام شود. اما برای قطعات ضخیمتر و اتصالات خاص (مانند اتصالات لب به لب با پخ)، استفاده از فیلر ضروری است. فیلر معمولاً به صورت سیم جوش (در روش MIG) یا میله (در روش TIG) عرضه میشود و آلیاژ آن باید با آلیاژ آلومینیوم پایه مطابقت داشته باشد.

در این بخش، به صورت خلاصه و کاربردی، مراحل جوشکاری آلومینیوم به روشهای TIG و MIG را شرح میدهیم. توجه داشته باشید که این توضیحات، صرفاً جنبهی آموزشی دارند و برای تسلط کامل بر این فرآیندها، نیاز به تمرین و کسب تجربه زیر نظر یک جوشکار ماهر دارید.

تنظیمات دستگاه جوش: جریان متناوب (AC) برای جوشکاری آلومینیوم مناسبتر است. شدت جریان، فرکانس، بالانس AC و جریان گاز محافظ (آرگون) را بر اساس ضخامت قطعه و نوع الکترود تنظیم کنید.

تکنیکهای ایجاد قوس الکتریکی: الکترود تنگستن را به آرامی به قطعه کار نزدیک کنید و با استفاده از پدال پا یا دکمهی تورچ، قوس الکتریکی را برقرار کنید. از ایجاد تماس مستقیم بین الکترود و قطعه کار خودداری کنید.

کنترل حوضچه مذاب: با حرکت دادن تورچ و تنظیم شدت جریان، حوضچه مذاب را کنترل کنید. حوضچه باید به اندازهی کافی بزرگ باشد تا نفوذ کامل ایجاد شود، اما نباید بیش از حد داغ شود.

حرکت دست و زاویه الکترود: تورچ را با زاویهی 70 تا 80 درجه نسبت به سطح قطعه کار نگه دارید و با حرکت یکنواخت و کنترلشده، جوش را پیش ببرید.

نکات TIG: از الکترود تنگستن تیز استفاده کنید، گاز محافظ کافی باشد، قبل از شروع، آلومینیوم را گرم کنید (پیشگرم).

تنظیمات دستگاه جوش: ولتاژ، سرعت تغذیه سیم و جریان گاز محافظ (آرگون) را بر اساس ضخامت قطعه و نوع سیم جوش تنظیم کنید. معمولا از جریان DC با قطبیت معکوس (DCEP) استفاده می شود.

سرعت تغذیه سیم: سرعت تغذیه سیم، تأثیر زیادی بر کیفیت جوش دارد. سرعت را طوری تنظیم کنید که سیم به طور مداوم و بدون قطع شدن، به حوضچه مذاب تغذیه شود.

تکنیکهای جوشکاری MIG آلومینیوم: تفنگ جوشکاری را با زاویهی 10 تا 15 درجه نسبت به سطح قطعه کار نگه دارید و با حرکت یکنواخت، جوش را پیش ببرید. از تکنیک “پیشدستی” (Push) استفاده کنید، یعنی تفنگ را در جهت حرکت جوشکاری هل دهید.

مزایا و معایب MIG: سرعت بالا، مناسب برای قطعات ضخیم، و سهولت نسبی. اما، پاشش بیشتر و کنترل کمتر روی حوضچه مذاب نسبت به TIG. تمیزکاری بیشتر بعد از جوشکاری.

نکته کلی: در هر دو روش TIG و MIG، تمیزکاری سطح قبل از جوشکاری، استفاده از گاز محافظ مناسب و تنظیم صحیح پارامترهای جوشکاری، از اهمیت بسیار بالایی برخوردار است.

| ویژگی | TIG (GTAW) | MIG (GMAW) |

|---|---|---|

| نوع جریان | AC (معمولاً) | DC (قطبیت معکوس - DCEP) |

| کنترل حوضچه مذاب | دقیقتر | کمتر (نسبت به TIG) |

| سرعت جوشکاری | کمتر | بیشتر |

| کیفیت ظاهری جوش | بسیار تمیز و زیبا | تمیز، اما ممکن است پاشش داشته باشد |

| مناسب برای | قطعات نازک، کارهای ظریف، دقت بالا | قطعات ضخیمتر، سرعت بالا، تولید انبوه |

| مهارت مورد نیاز | بالاتر | کمی پایینتر (نسبت به TIG) |

| تجهیزات | پیچیدهتر و گرانتر | سادهتر و ارزانتر |

| گاز محافظ | آرگون خالص | آرگون خالص یا مخلوط آرگون/هلیوم |

| کاربرد | صنایع هوافضا، دوچرخهسازی، تعمیرات دقیق | صنایع خودروسازی، کشتیسازی، ساخت و ساز |

منبع: Weldskill.ir

جوشکاری آلومینیوم، به دلیل ویژگیهای خاص این فلز، میتواند با چالشها و مشکلاتی همراه باشد. شناخت این مشکلات و علل بروز آنها، به جوشکار کمک میکند تا با تنظیم صحیح پارامترها و اصلاح تکنیکهای جوشکاری، از بروز این عیوب جلوگیری کرده و کیفیت جوش را بهبود بخشد.

علل: سرعت بالای سرد شدن، تنشهای پسماند، آلیاژ نامناسب فیلر، آلودگی سطح.

راهکارها: پیشگرم کردن قطعه کار، استفاده از آلیاژ فیلر مناسب، کاهش سرعت جوشکاری، تمیزکاری دقیق سطح.

علل: عدم خروج کامل گازها از حوضچه مذاب، آلودگی سطح، رطوبت، جریان ناکافی گاز محافظ.

راهکارها: استفاده از گاز محافظ خشک و با خلوص بالا، تمیزکاری کامل سطح، افزایش جریان گاز، استفاده از فیلر مناسب.

علل: شدت جریان پایین، سرعت بالای جوشکاری، زاویه نامناسب تورچ، عدم آمادهسازی مناسب لبهها.

راهکارها: افزایش شدت جریان، کاهش سرعت جوشکاری، تنظیم زاویه تورچ، ایجاد پخ یا شیار در لبههای قطعات ضخیم.

علل: گرمای ورودی بیش از حد، سرعت پایین جوشکاری، عدم استفاده از گیره و بست مناسب.

راهکارها: کاهش شدت جریان، افزایش سرعت جوشکاری، استفاده از گیره و بست برای ثابت نگه داشتن قطعات، پیشگرم کردن قطعات نازک.

علل: ولتاژ بالا، سرعت تغذیه سیم نامناسب، کثیفی سیم جوش یا نازل، فاصله زیاد نازل تا قطعه کار.

راهکارها: تنظیم ولتاژ و سرعت سیم، تمیز کردن سیم و نازل، استفاده از اسپری ضد پاشش، حفظ فاصله مناسب.

| آلیاژ پایه | فیلر پیشنهادی (TIG/MIG) | توضیحات |

|---|---|---|

| 1XXX (آلومینیوم خالص) | ER1100 | برای جوشکاری آلومینیوم خالص تجاری. |

| 2XXX (آلیاژهای Al-Cu) | ER2319 | مقاومت به ترک گرم بالا، استحکام بالا. |

| 3XXX (آلیاژهای Al-Mn) | ER4043, ER4047 | ER4043 رایجترین فیلر برای این سری. ER4047 سیالیت بیشتر. |

| 5XXX (آلیاژهای Al-Mg) | ER5356, ER5183, ER5556 | ER5356 رایجترین. ER5183 و ER5556 استحکام بالاتر. |

| 6XXX (آلیاژهای Al-Mg-Si) | ER4043, ER5356 | ER4043 رایجترین. ER5356 برای مقاومت به خوردگی بهتر. |

| آلیاژهای ریختگی (Casting Alloys) | بسته به ترکیب آلیاژ، معمولاً 4043, 4047, یا 5356 | برای انتخاب دقیق، به دیتاشیت آلیاژ ریختگی مراجعه کنید. |

| جوشکاری آلیاژهای غیرمشابه | معمولاً 4043 یا 5356 | انتخاب فیلر به ترکیب آلیاژها بستگی دارد. |

این نکات، حاصل تجربهی جوشکاران حرفهای است و به شما کمک میکند تا در جوشکاری آلومینیوم، به سطح بالاتری از مهارت دست یابید:

آلیاژهای مختلف آلومینیوم، قابلیت جوشپذیری متفاوتی دارند. برخی آلیاژها (مانند سری 1xxx و 3xxx) به راحتی جوش میخورند، در حالی که برخی دیگر (مانند سری 2xxx و 7xxx) نیاز به تمهیدات خاصی دارند. قبل از شروع جوشکاری، از قابلیت جوشپذیری آلیاژ مورد نظر اطمینان حاصل کنید و در صورت نیاز، از فیلر و روش جوشکاری مناسب استفاده کنید.

پیشگرم کردن، به ویژه برای قطعات ضخیم یا آلیاژهای خاص، میتواند به کاهش تنشهای پسماند، جلوگیری از ترک خوردن و بهبود نفوذ جوش کمک کند. دمای پیشگرم به نوع آلیاژ و ضخامت قطعه بستگی دارد و معمولاً بین 93 تا 204 درجه سانتیگراد است.

آلومینیوم، رسانایی حرارتی بالایی دارد و گرما به سرعت در قطعه پخش میشود. کنترل دقیق حرارت ورودی، برای جلوگیری از سوختگی، اعوجاج و ایجاد حوضچه مذاب مناسب، بسیار مهم است. از تکنیکهای پالسی (در TIG) یا تنظیم دقیق ولتاژ و سرعت سیم (در MIG) استفاده کنید.

جوشکاری در موقعیتهای غیرتخت (مانند افقی، عمودی و سقفی)، چالشبرانگیزتر است و نیاز به مهارت و تجربه بیشتری دارد. در این موقعیتها، کنترل حوضچه مذاب و جلوگیری از ریزش آن، اهمیت ویژهای دارد. از تکنیکهای خاصی مانند “بافت موجی” (Weave) یا “گام به عقب” (Back Step) استفاده کنید.

پس از اتمام جوشکاری، جوش را به دقت بررسی کنید تا از عدم وجود عیوبی مانند ترک، تخلخل، عدم نفوذ و سوختگی اطمینان حاصل کنید. در صورت نیاز، از آزمونهای غیرمخرب (مانند بازرسی چشمی، آزمون مایع نافذ، آزمون رادیوگرافی) برای ارزیابی کیفیت جوش استفاده کنید.

بازرسی چشمی: ساده ترین روش.

تست مایع نافذ: برای تشخیص ترک های سطحی

تست رادیوگرافی و التراسونیک: برای عیوب داخلی

این نکات، به شما کمک میکند تا جوشکاری آلومینیوم را با کیفیت بالاتر و به صورت حرفهایتر انجام دهید. به یاد داشته باشید که تمرین و کسب تجربه، کلید اصلی موفقیت در جوشکاری است.